Als verbeterde versie van Georiënteerd Spaanplaat (OSB), heeft Fijn Oppervlak Georiënteerd Spaanplaat ( FOSB ) extra gladde lagen vergeleken met standaard OSB. Deze verbetering zorgt voor een glad, verfijnd oppervlak dat direct gereed is voor bekleding met fineer. Met mechanische eigenschappen die concurreren met massief hout, uitstekende oplossingen en een betaalbaardere prijs, is FOSB zeer populair geworden op de huismeubilairmarkt en wordt het breed ondersteund door meubelfabrikanten.

Onlangs hebben enkele volgers via Google informatie gevraagd over het productieproces van Dekek's nieuwe milieuvriendelijke FOSB. Wij hebben deze gelegenheid aangegrepen om een gedetailleerde uitleg samen te stellen over hoe dit product wordt geproduceerd.

De productie van Dekek's nieuwe FOSB is, op basis van het productieproces, verdeeld in de volgende fasen: grondstofselectie, schilferbereiding, drogen, zeven, mengen, vormgeven, warm persen en afwerken.

1. materiaalkeuze

Premium Eucalyptus & Consistente Kwaliteit

De nieuwe FOSB van Dekek maakt grotendeels gebruik van snelgroeiende eucalyptus met een boomleeftijd van 3–5 jaar als grondstof. Eucalyptus wordt in China's plaatmateriaalindustrie erkend als een hoogwaardige grondstof vanwege de uniforme houtsoort, het knoestvrije karakter, de harde textuur, het sterke nagelvasthoudend vermogen, de consistente kwaliteit en de zuivere, gelijkmatige kleur.

(Gelegen in Guangxi: Premium snelgroeiende eucalyptusbossen)

Guangxi beschikt over uitzonderlijk rijke bosrijke grondstoffen, wat een van de belangrijkste redenen is waarom Dekek ervoor heeft gekozen hier een productiebasis op te zetten. In 2021 had Guangxi een bosvoorraad van ongeveer 978 miljoen m³, met een jaarlijks houtkap van ongeveer 39 miljoen m³. Het oppervlak van aangeplante bossen (inclusief den, spar en eucalyptus) beslaat 134 miljoen mu, goed voor ongeveer een tiende van het nationale totaal en staat op de eerste plaats in China. (Bron: Bosbouwdienst van Guangxi)

Dekek heeft diepe strategische samenwerkingen opgebouwd met verschillende leidende bosboerderijen, waaronder de bosboerderij Dongmen, Qipo, Quli Overseas Chinese Forest Farm, Xichang Overseas Chinese Forest Farm en Guangxi Forest Farm. Met een jaarlijks houtkapvermogen van ongeveer 1,1 miljoen m³ beschikt de bosboerderij Dongmen ook over de grootste eucalyptus-genbank van Azië en behoort zij tot de toonaangevende leveranciers van hoogwaardige boomsoorten in het land.

2. Produktie van houtvlokken

Zorgen voor zuivere vlokken en controleerbare kwaliteit

2.1 Productie van houtvlokken met behulp van een langhoutvlokkenmachine

Eucalyptusstammen worden eerst via een transportband in een trommeldebarker gevoerd. Aangezien schors vaak onzuiverheden bevat zoals zand, kleine stenen en metalen deeltjes, verwijdert de debarker de schors grondig om ervoor te zorgen dat de geproduceerde vlokken schoon en netjes zijn. Dit leidt tot eindproducten zonder onzuiverheden of schorsvlekken.

De geschaafde houtstammen worden vervolgens in batches in de snijruimte van een langhoutplaatmacher gevoerd, waar ze in plaatjes worden gesneden. De verwerkte plaatjes worden via een transportband naar een opslagbunker voor natte plaatjes vervoerd, terwijl de schors en houtresten worden afgevoerd en gebruikt als brandstof voor het energiecentrum.

(Kadant Longwood Flaker – Canada)

2.2 Twee-trapsproces voor de productie van fijne plaatjes

De tweetrapsverwerkings technologie maakt het mogelijk om houtmaterialen van lagere kwaliteit, zoals takken, krom getimber en afval van de houtzaagmachine, te gebruiken voor de productie van kwalitatief goede plaatjes. Deze aanpak helpt op zekere schaal het tekort aan grondstoffen te verminderen.

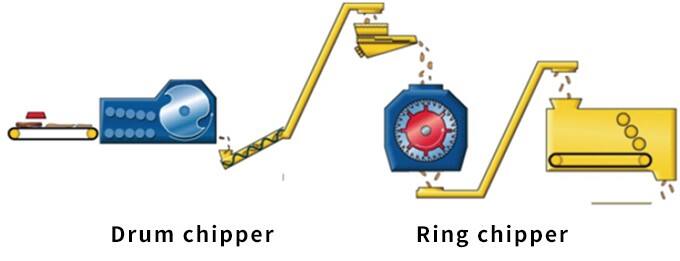

De kleinere houtmaterialen, inclusief takken, worden eerst in een trommelchipper gevoerd voor het maken van houtchips. Na het passeren van een metaaldetector worden de chips via een transportband naar een ringplaatmacher gevoerd voor verdere verfijning. De fijne plaatjes die door de ringplaatmacher worden geproduceerd, samen met de grotere plaatjes van de langhoutplaatmacher, worden vervolgens via een transportband naar een horizontale doseerbunker gevoerd voor opslag.

(Schematisch diagram van het tweestaps voorbereidingsproces)

(Duits Dieffenbacher lang horizontaal meetapparaat dubbel materiaalopslagplaats)

3. Droogstadium

Gesegmenteerd drogen & uniforme vochtgehalte van schilfers

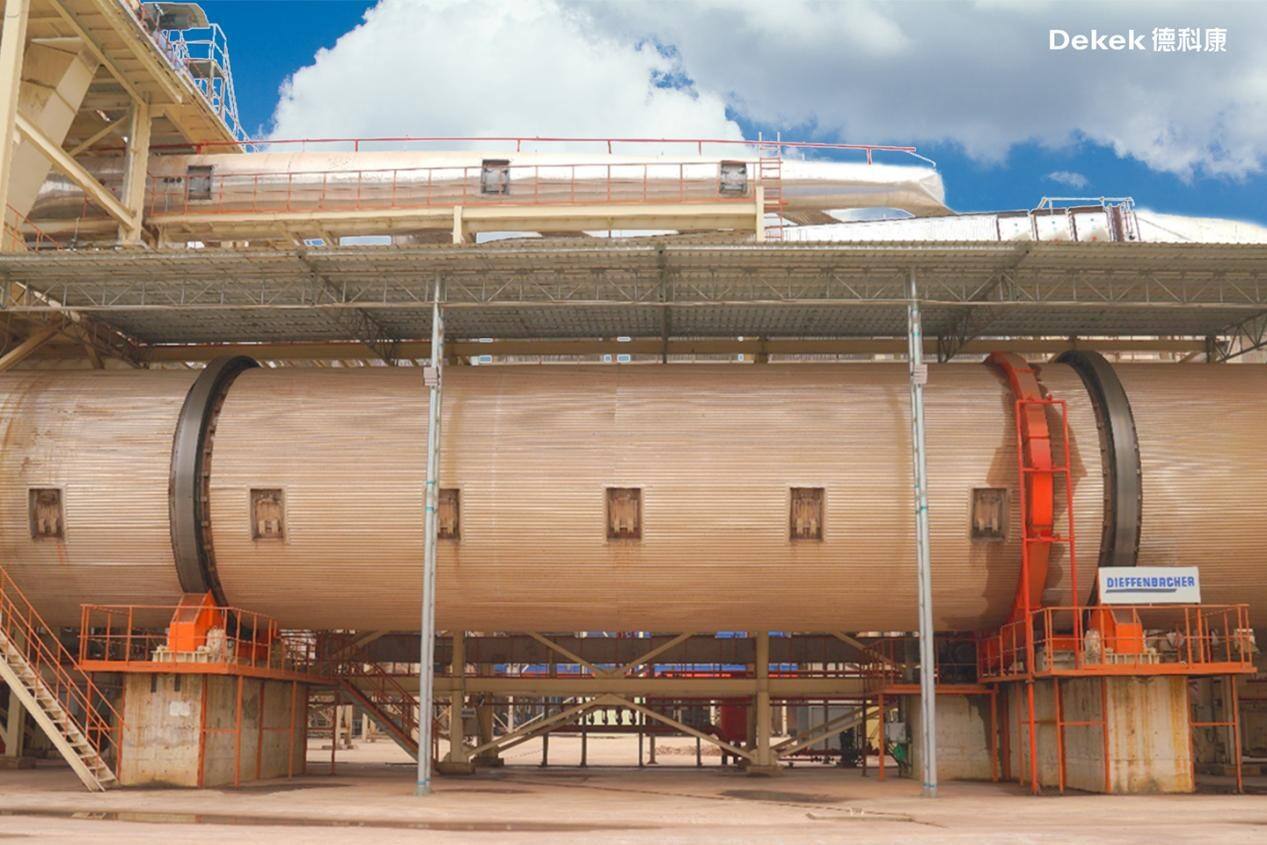

Vochtige schilfers worden continu en gelijkmatig door een afvoerinstallatie in een 32 meter lange roterende droger gevoerd voor droging. De benodigde thermische energie wordt geleverd door hoogtemperatuur rookgas uit het energiecentrum. Het gehele droogproces is verdeeld in drie fasen: voor-drogen, hoofddrogen en conditioneren, waarbij de schilfers direct worden gedroogd via thermische convectie en geleiding.

Vanwege hun kleine afmetingen en licht gewicht passeren fijne schilfers de droger snel. Grotere schilvers daarentegen rollen langs de binnenwand van de droger, blijven langer binnen en leggen een grotere afstand af dan de fijne deeltjes.

Ondanks verschillende initiële vochtgehaltes bereiken alle soorten vlokken een uniform vochtgehalte na verwerking in dezelfde roterende droger, waarbij het eindvochtgehalte wordt geregeld binnen het bereik van 4–6%.

(DIEFFENBACHER Roterende Droger – Duitsland)

4. Zeeftralie

Het kernlaagpercentage beheren & de kwaliteit van het fijne oppervlaktemateriaal waarborgen

De gedroogde vlokken worden via leidingen naar een supersorteerder getransporteerd voor indeling op basis van grootte, terwijl zeer fijne onzuiverheden zoals zand en stof tegelijkertijd worden verwijderd. De gesorteerde fijne vlokken worden daarna verder verwerkt tot fijn oppervlaktemateriaal door drie zeefmolenunits, en vervolgens opgeslagen in een specifieke silo voor oppervlaktemateriaal.

(CMC Super Sorteerder – Italië)

(Zeefmolen)

5. Mengtralie

De integriteit van de vlokken behouden & een uniforme lijmverdeling waarborgen

De oppervlakte- en kernlaagvlokken worden nauwkeurig gemeten en afzonderlijk in roterende mengmachines gevoerd. Een exact geproportioneerde hoeveelheid MDI-lijm wordt in elke mengmachine geïnjecteerd. Terwijl de trommel draait, worden de vlokken herhaaldelijk opgetild en laten vallen, waardoor een grondige en gelijkmatige coating wordt gegarandeerd. De verblijftijd van de vlokken binnen de mengmachine kan worden afgestemd op de proceseisen.

Deze mengmethode biedt aanzienlijke voordelen: het ontbreken van interne mechanische krachten behoudt de fysische structuur van de spaanders. De herhaalde vrijvalbeweging binnen een gecontroleerde cyclus zorgt voor een consistente en uniforme lijmverdeling toepassing .

(MDI Lijmopslagtank)

(DIEFFENBACHER Mengsysteem – Duitsland)

6. Vormgevingsfase

Zorgen voor oriëntatienauwkeurigheid & minimaliseren van dichtheidsafwijking

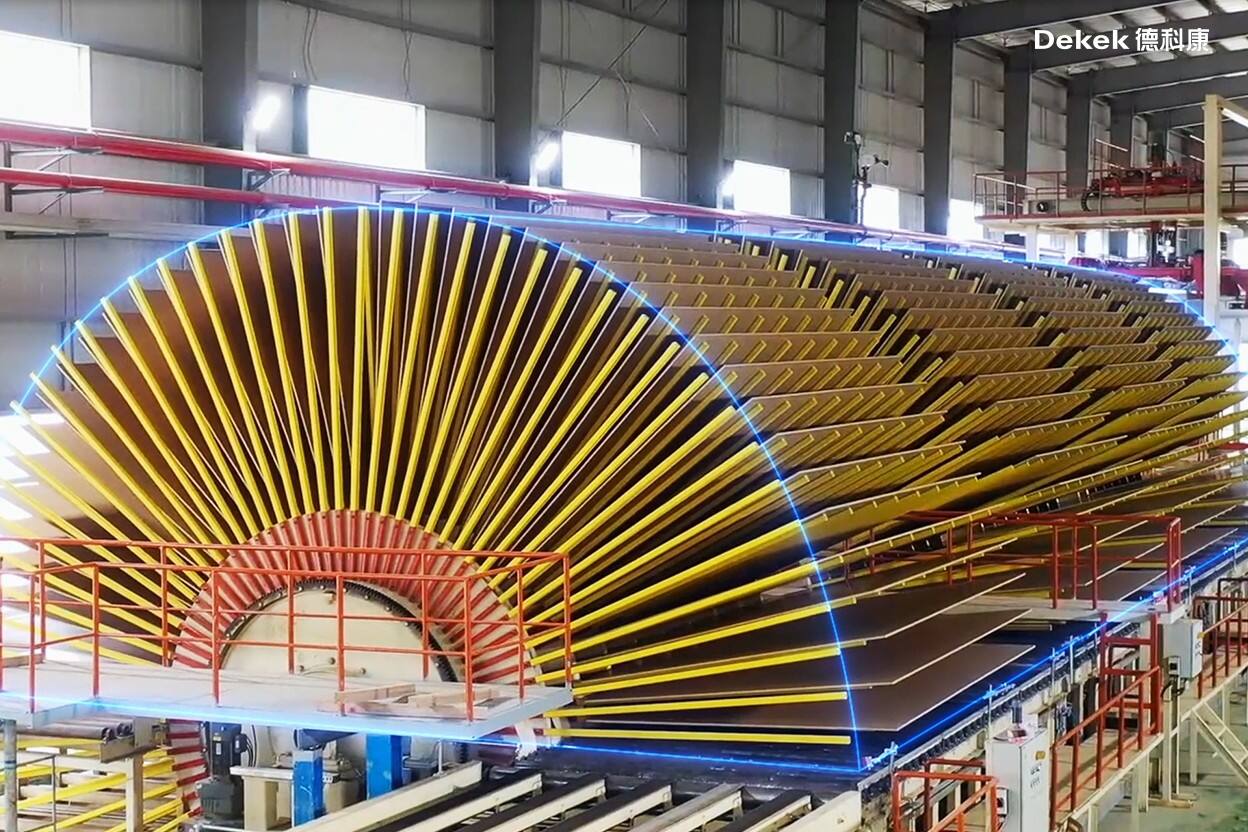

Het gelijmde oppervlak en de kernlaag schilfers worden apart naar hun respectieve doseringsbunkers gevoerd. Deze bunkers regelen automatisch en gelijkmatig de afvoer van de schilfers, die vervolgens via vier vormgevingskoppen nauwkeurig worden verdeeld.

De vormgevingsmachine maakt gebruik van een luchtsroomprincipe om een fijne oppervlaktestructuur op de boven- en onderlagen te creëren. De twee middelste lagen bestaan uit horizontaal georiënteerde schilfers, terwijl de kernlaag is opgebouwd uit longitudinaal uitgelijnde schilfers. Deze dwarsgerichte opbouw verleent Dekek's nieuwe FOSB uitzonderlijke dimensionaliteit en buigsterkte (MOR), met een sterke nagelvasthoudendheid op zowel het oppervlak als de randen.

(DIEFFENBACHER Vijflaags Vormgevingssysteem – Duitsland)

7. Warmpersfase

Continu Warmpersen & Uniforme Dichtheid en Dikte

De gevormde mat gaat een voorpers binnen voor initiële compactie. Na het passeren van een metalldetectieproces wordt de voorgeperste mat in een 40 meter lange continu pers gevoerd. Hier vindt continue warmtepersen plaats onder gelijktijdige hoge temperatuur en druk om de definitieve vorming te bereiken.

(DIEFFENBACHER Continuous Hot Press System – Duitsland)

8. Afwerkfase

Automatische besturing & aangepaste verwerking

De vers gepresste plaat ondergaat eerst randtrimmen en dwarszagen voordat deze het koel- en omkeersysteem binnenkomt. Na het koelen worden de platen gestapeld en overgebracht naar een tussentijds opslagsysteem voor een conditioneringstermijn van 72 uur.

Na opslag worden de platen eerst door een schuurmachine gevoerd voor drie stappen: grofschuren, fijnschuren en precisiëring. Vervolgens worden ze in het snijcentrum tot de gespecificeerde afmetingen geknipt om afgewerkte panelen te produceren. De uiteindelijke platen worden op kwaliteit beoordeeld, geïnspecteerd en gestapeld. Een geautomatiseerde lasergraver zet identificatiecodes op de rand van elke plaat vóór verpakking. De afgewerkte producten worden daarna in het magazijn opgeslagen in afwachting van verzending.

(Board Turner Cooling)

(Conditioning in Intermediate Storage System)

Dit concludeert het productieproces van Dekek's nieuwe FOSB. Als een perfecte integratie van rauwe eucalyptusmaterialen en geavanceerde apparatuur, vertoont Dekek FOSB uitzonderlijke hechtsterkte, buigsterkte (MOR) en weerstand tegen kruipen. Deze eigenschappen maken het geschikt voor een breed scala aan industriële toepassingen, waaronder bouwmaterialen, interieurdecoratie, meubelfabricage, vloerondergronden, deurkernen, verpakkingen en structurele panelen. Het is een premium, gezondheidsbewust en milieuvriendelijk materiaal van de nieuwe generatie.