Als verbesserte Version der Oriented Strand Board (OSB) gilt die Fine Surface Oriented Strand Board ( FOSB ) weist zusätzliche glatte Schichten im Vergleich zu Standard-OSB auf. Diese Verbesserung verleiht ihm eine glatte, edle Oberfläche, die direkt für Furniere geeignet ist. Mit mechanischen Eigenschaften, die denen von Vollholz konkurrieren, einer hervorragenden Lösung und einem günstigeren Preis, hat sich FOSB auf dem Markt für Heimtextilien großer Beliebtheit erfreut und wird von Möbelherstellern weitgehend bevorzugt.

Kürzlich haben einige Follower im Zusammenhang mit Dekek's neuartigem umweltfreundlichen FOSB nach dem Herstellungsprozess gegoogelt. Wir haben diese Gelegenheit genutzt, um eine detaillierte Einführung über die Produktion zusammenzustellen.

Die Herstellung von Dekek's neuem FOSB lässt sich entsprechend des Produktionsablaufs in folgende Stufen unterteilen: Rohstoffauswahl, Späneherstellung, Trocknung, Siebung, Mischen, Formen, Heißpressen und Oberflächenbearbeitung.

1. Auswahl der Materialien

Hochwertiger Eukalyptus & Konsistente Qualität

Dekek's neues FOSB verwendet hauptsächlich schnellwachsenden Eukalyptusholz mit einem Baumalter von 3–5 Jahren als Rohmaterial. Eukalyptus gilt in der chinesischen Plattenindustrie aufgrund seiner einheitlichen Holzart, knotenfreien Eigenschaften, harten Textur, starken Nagelhaltekraft, gleichbleibenden Qualität sowie reinen und gleichmäßigen Farbe als hochwertiges Rohmaterial.

(In Guangxi gelegen: Hochwertige schnellwachsende Eukalyptuswälder)

Guangxi verfügt über außergewöhnlich reiche Waldressourcen, was einer der Hauptgründe dafür ist, dass Dekek hier seinen Produktionsstandort eingerichtet hat. Im Jahr 2021 erreichte der Waldvorrat in Guangxi etwa 978 Millionen m³, bei einer jährlichen Holzproduktion von etwa 39 Millionen m³. Die Fläche der Plantagenwälder (einschließlich Kiefer, Fichte und Eukalyptus) beträgt 134 Millionen Mu, was etwa einem Zehntel des gesamtnationalen Bestandes entspricht und in China den ersten Platz belegt. (Quelle: Guangxi Forstamt)

Dekek hat tiefe strategische Partnerschaften mit mehreren führenden Forstgütern aufgebaut, darunter das Dongmen Forstgut, das Qipo Forstgut, das Quli Übersee-Chinesische Forstgut, das Xichang Übersee-Chinesische Forstgut und das Guangxi Forstgut. Mit einer jährlichen Holzschlagkapazität von bis zu etwa 1,1 Millionen m³ beherbergt das Dongmen Forstgut zudem die größte Eukalyptus-Genbank Asiens und zählt zu den führenden Anbietern hochwertiger Baumarten des Landes.

2. Schüttelproduktion

Gewährleistung von Schüttelreinheit und kontrollierbarer Qualität

2.1 Schüttelproduktion mit einem Langholzschüttler

Eukalyptushölzer werden zunächst über ein Förderband in eine Trommelentbastungsmaschine gegeben. Da die Rinde oft Verunreinigungen wie Sand, kleine Steine und Metalle enthält, entfernt die Entbastungsmaschine die Rinde gründlich, um sicherzustellen, dass die hergestellten Schütteln sauber und ordentlich sind. Dies führt zu endgültigen Platten ohne Verunreinigungen oder Rindenstellen.

Die entbarkten Stämme werden anschließend in Chargen in die Schneidkammer eines Langholzspalters eingegeben, wo sie zu Spänen geschnitten werden. Die verarbeiteten Späne werden per Förderband zu einem Nassspäne-Lagerbehälter transportiert, während die Rinde und Holzreste abgeführt und als Brennstoff für das Energiezentrum verwendet werden.

(Kadant Langholzspalter – Kanada)

2.2 Zweistufiger Prozess zur Feinspäneproduktion

Die zweistufige Verarbeitungstechnologie ermöglicht den Einsatz von minderwertigen Holzmaterialien wie Ästen, krummen Hölzern und Sägemehlabfällen zur Herstellung qualitativ hochwertiger Späne. Dieser Ansatz trägt dazu bei, Rohstoffengpässe teilweise zu verringern.

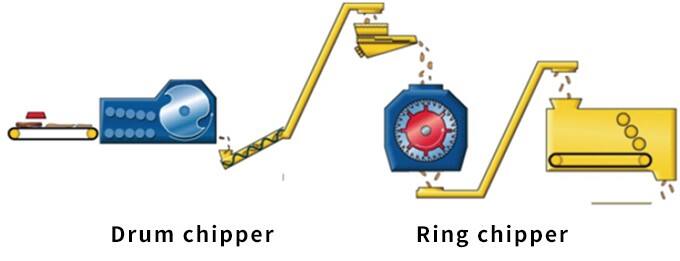

Die kleineren Holzmaterialien, einschließlich Äste, werden zunächst in einen Trommelspäner eingegeben, um sie zu zerkleinern. Nach dem Durchlaufen eines Metall detectors werden die Späne zu einem Ring-Feinspäner transportiert, um sie weiter zu verfeinern. Die feinen Späne, die vom Ring-Feinspäner erzeugt werden, zusammen mit den größeren Spänen vom Langholzspalter, werden anschließend per Förderband zu einem horizontalen Dosierbehälter transportiert, um dort gelagert zu werden.

(Schema des zweistufigen Herstellungsverfahrens)

(Deutsche Dieffenbacher Langhorizontalmessung mit Doppellagerhaus)

3. Trockenstufe

Gestaffeltes Trocknen & gleichmäßiger Feuchtegehalt der Flocken

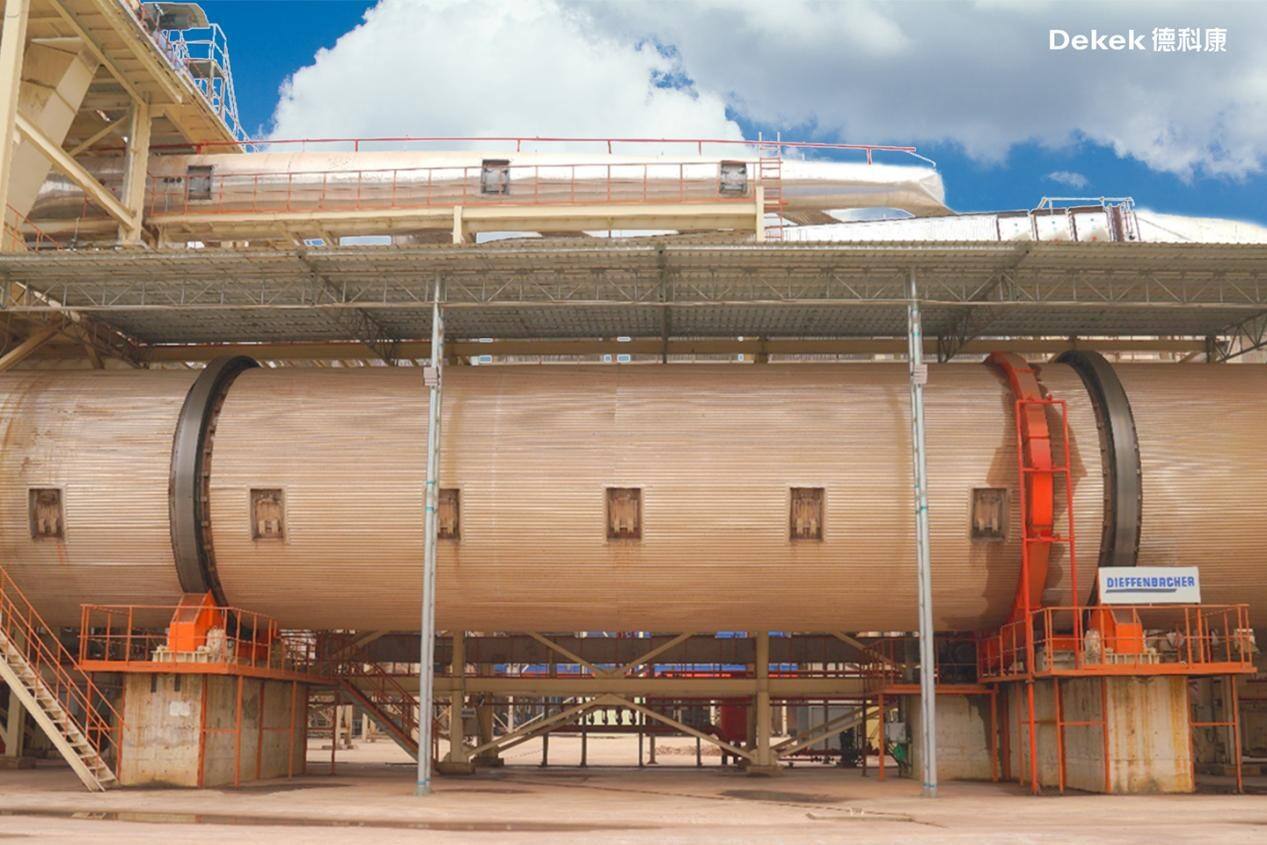

Nasse Flocken werden durch eine Entnahmeeinrichtung kontinuierlich und gleichmäßig in einen 32 Meter langen Rottrockner zum Trocknen eingeführt. Die erforderliche Wärmeenergie wird durch Hochtemperatur-Abgas aus dem Energiezentrum bereitgestellt. Der gesamte Trocknungsprozess ist in drei Stufen unterteilt: Vorwärmung, Haupttrocknung und Nachbehandlung, bei denen die Flocken direkt durch Wärmeleitung und Konvektion getrocknet werden.

Aufgrund ihrer geringen Größe und ihres geringen Gewichts durchlaufen feine Flocken den Trockner schnell. Im Gegensatz dazu rollen größere Flocken entlang der Innenwand des Trockners, verbleiben dort länger und legen im Vergleich zu den feineren Partikeln eine größere Strecke zurück.

Trotz unterschiedlicher Ausgangsfeuchte erreichen alle Flockenarten nach der Bearbeitung im gleichen Roto-Dryer einen einheitlichen Feuchtegehalt, wobei der Endfeuchtegehalt auf einen Bereich von 4–6 % geregelt wird.

(DIEFFENBACHER Roto-Dryer – Deutschland)

4. Siebstufe

Kernschichtverhältnis kontrollieren & Sicherstellen der Qualität des Feinmaterials

Die getrockneten Flocken werden über Rohrleitungen zu einem Super-Sorter transportiert, wo sie nach Größe klassifiziert werden. Gleichzeitig werden äußerst feine Verunreinigungen wie Sand und Staub entfernt. Die sortierten feinen Flocken werden anschließend in drei Siebmühlen zu Feinmaterial weiterverarbeitet und in einem separaten Silo für Oberflächenmaterial gelagert.

(CMC Super-Sorter – Italien)

(Siebmühle)

5. Mischstufe

Flockenintegrität bewahren & Sicherstellen einer gleichmäßigen Leimapplikation

Die Oberflächen- und Kernschichtflocken werden genau dosiert und getrennt in Rotorblender eingefügt. Eine präzise abgemessene Menge MDI-Klebstoff wird in jeden Blender injiziert. Während die Trommel rotiert, werden die Flocken immer wieder angehoben und fallen gelassen, wodurch eine gründliche und gleichmäßige Beschichtung gewährleistet wird. Die Verweildauer der Flocken im Blender lässt sich entsprechend den prozessbedingten Anforderungen anpassen.

Diese Mischmethode bietet erhebliche Vorteile: Das Fehlen innerer mechanischer Kräfte erhält die physikalische Struktur der Späne. Die wiederholte Freifall-Walzbewegung innerhalb eines kontrollierten Zyklus sorgt für eine gleichmäßige und homogene Klebstoffverteilung anwendung .

(MDI-Klebstofftank)

(DIEFFENBACHER Mischsystem – Deutschland)

6. Formungsstufe

Sicherstellung der Orientierungsgenauigkeit & Minimierung von Dichtetoleranzen

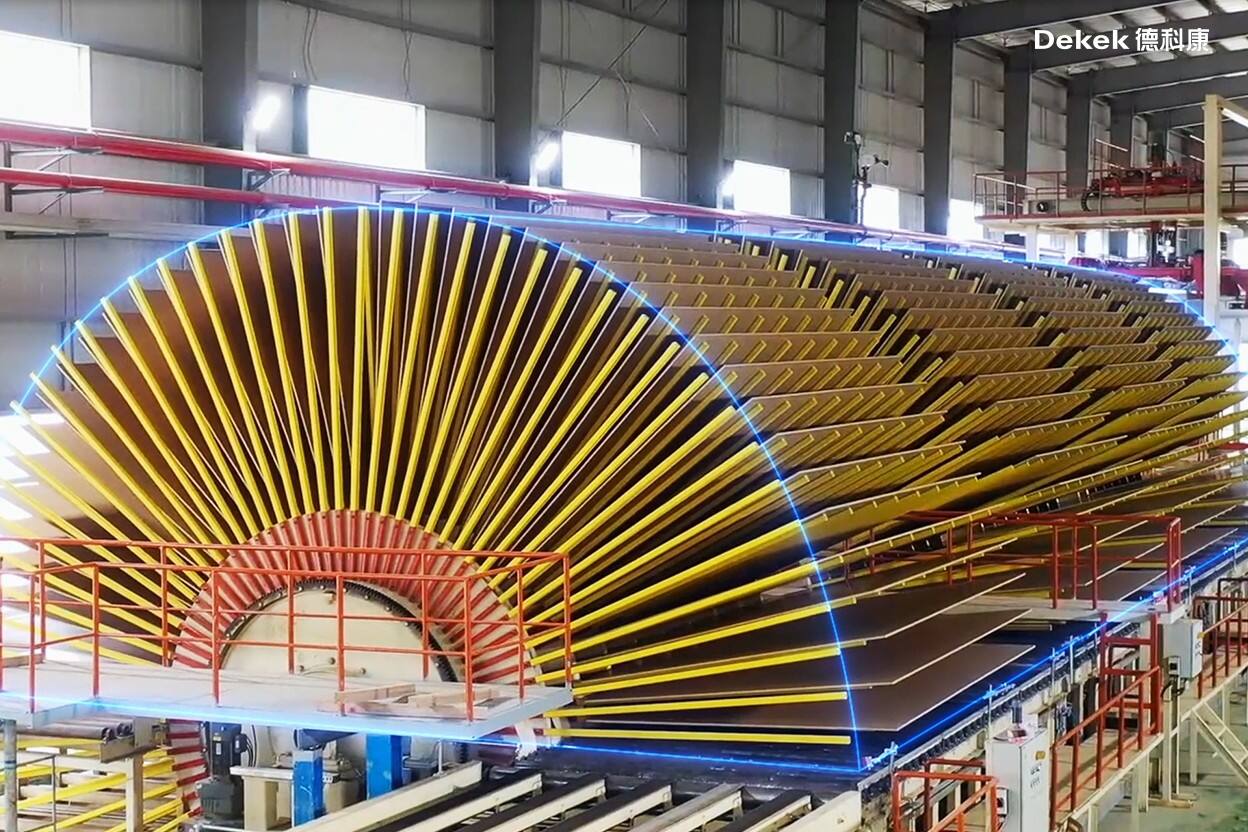

Die verklebte Oberfläche und die Kernschicht-Flocken werden getrennt zu ihren jeweiligen Dosierbehältern transportiert. Diese Behälter steuern automatisch und gleichmäßig die Abgabe der Flocken, die anschließend über vier Formköpfe präzise verteilt werden.

Die Formmaschine nutzt ein Luftstromprinzip, um eine feine Oberflächenstruktur auf den oberen und unteren Schichten zu erzeugen. Die beiden mittleren Schichten weisen horizontal ausgerichtete Flocken auf, während die Kernschicht aus längsgerichteten Flocken besteht. Diese quergerichtete Anordnung verleiht der neuen FOSB-Platte von Dekek eine außergewöhnliche Formstabilität und Biegefestigkeit (MOR) sowie eine hohe Nagelhaltekraft sowohl auf der Oberfläche als auch an den Kanten.

(DIEFFENBACHER Fünf-Lagen-Orientier-Form-System – Deutschland)

7. Heißpresstufe

Kontinuierliches Heißpressen & Gleichmäßige Dichte und Dicke

Das geformte Vlies durchläuft eine Vorpresse zur initialen Verdichtung. Nach Passieren einer Metall detektierenden Stufe wird das vorgepresste Vlies in eine 40 Meter lange kontinuierliche Presse eingeführt. Dort erfolgt eine kontinuierliche Heißpresstechnik unter gleichzeitiger hoher Temperatur und Druckbeanspruchung, um die endgültige Formgebung zu erreichen.

(DIEFFENBACHER Continuous Hot Press System – Deutschland)

8. Endverarbeitung

Automatische Steuerung & Anpassbare Verarbeitung

Die frisch gepressten Platten durchlaufen eine Kantenbesäumung und Querschneidung, bevor sie in ein Kühlsystem und Wender transportiert werden. Nach dem Kühlen werden die Platten gestapelt und einem Zwischenlagersystem zugeführt, in dem sie für einen 72-stündigen Konditionierungsprozess gelagert werden.

Nach der Lagerung werden die Platten zunächst in einer Schleifanlage in drei Stufen bearbeitet: Grobschleifen, Feinschleifen und Präzisionsschleifen. Anschließend werden sie im Schneidezentrum auf die vorgegebenen Maße zugeschnitten, um fertige Platten herzustellen. Die fertigen Platten werden nach Qualität sortiert, geprüft und gestapelt. Ein automatischer Laserbeschrifter trägt Identifikationscodes an der Kante jeder Platte vor der Verpackung an. Die fertigen produkte werden dann im Lager gelagert und warten auf den Versand.

(Plattenwender Kühlung)

(Konditionierung im Zwischenlagersystem)

Damit ist der Produktionsprozess des neuen FOSB von Dekek abgeschlossen. Als perfekte Integration von Rohstoffen aus Eukalyptus und fortschrittlicher Ausrüstung weist das Dekek FOSB eine außergewöhnliche innere Bindungsstärke, Biegefestigkeit (MOR) sowie Kriechbeständigkeit auf. Diese Eigenschaften machen es für eine breite Palette industrieller Anwendungen geeignet, darunter Baustoffe, Innenausbau, Möbelherstellung, Bodensubstrate, Türkerne, Verpackungen und Strukturplatten. Es stellt ein hochwertiges, gesundheitsbewusstes und umweltfreundliches Material der neuen Generation dar.

Top-Nachrichten

Top-Nachrichten