Là phiên bản cải tiến của tấm ván dăm định hướng (OSB), Tấm ván dăm định hướng bề mặt mịn ( FOSB ) có các lớp mịn bổ sung so với OSB tiêu chuẩn. Cải tiến này mang lại bề mặt nhẵn mịn, tinh tế, sẵn sàng để dán phủ trực tiếp. Với tính chất cơ học sánh ngang gỗ đặc, giải pháp tuyệt vời và mức giá phải chăng hơn, FOSB đã trở nên rất phổ biến trên thị trường nội thất gia đình và được các nhà sản xuất đồ nội thất ưa chuộng rộng rãi.

Gần đây, một số người theo dõi đã tìm kiếm trên Google về quy trình sản xuất FOSB thân thiện với môi trường mới của Dekek. Nhân dịp này, chúng tôi đã tổng hợp một bài giới thiệu chi tiết về quy trình sản xuất sản phẩm này.

Quy trình sản xuất FOSB mới của Dekek được chia thành các giai đoạn chính theo luồng sản xuất như sau: lựa chọn nguyên liệu, chuẩn bị dăm gỗ, sấy khô, sàng phân loại, trộn keo, tạo hình, ép nóng và hoàn thiện.

1. lựa chọn vật liệu

Eucalyptus Cao Cấp & Chất Lượng Ổn Định

Gỗ sồi bạch đàn mới của Dekek chủ yếu sử dụng gỗ bạch đàn phát triển nhanh, với tuổi cây từ 3–5 năm làm nguyên liệu. Gỗ bạch đàn được ngành công nghiệp ván tấm tại Trung Quốc công nhận là nguyên liệu chất lượng cao nhờ đặc điểm đồng đều về chủng loại, không có mắt gỗ, kết cấu cứng chắc, khả năng giữ đinh tốt, chất lượng ổn định và màu sắc thuần khiết, đồng đều.

(Tọa lạc tại Quảng Tây: Rừng bạch đàn cao cấp phát triển nhanh)

Quảng Tây sở hữu nguồn tài nguyên rừng vô cùng phong phú, đây cũng là một trong những lý do chính khiến Dekek lựa chọn đặt cơ sở sản xuất tại đây. Vào năm 2021, trữ lượng rừng ở Quảng Tây đạt khoảng 978 triệu mét khối, sản lượng gỗ khai thác hàng năm khoảng 39 triệu mét khối. Diện tích rừng trồng (bao gồm thông, lãnh sam và bạch đàn) lên tới 134 triệu mẫu, chiếm khoảng một phần mười tổng diện tích cả nước và đứng đầu Trung Quốc. (Nguồn: Sở Lâm nghiệp Quảng Tây)

Dekek đã thiết lập quan hệ đối tác chiến lược sâu rộng với một số nông trường rừng hàng đầu, bao gồm Nông trường Rừng Đông Môn, Nông trường Rừng Kỳ Ba, Nông trường Rừng Kiều Lợi, Nông trường Rừng Hải Nam Xương Giang và Nông trường Rừng Quảng Tây. Với năng lực khai thác gỗ hàng năm lên tới khoảng 1,1 triệu m³, Nông trường Rừng Đông Môn còn sở hữu ngân hàng gen keo lớn nhất châu Á và nằm trong số những đơn vị cung cấp giống cây chất lượng cao hàng đầu cả nước.

2. Giai đoạn sản xuất dăm gỗ

Đảm bảo độ tinh khiết của dăm gỗ và kiểm soát chất lượng

2.1 Sản xuất dăm gỗ bằng máy băm dăm trục dài

Gỗ keo được đưa vào máy bóc vỏ trống thông qua băng tải. Vì vỏ cây thường chứa các tạp chất như cát, sỏi nhỏ và kim loại, nên máy bóc vỏ sẽ loại bỏ hoàn toàn vỏ cây để đảm bảo dăm gỗ sản xuất ra được sạch và gọn gàng. Nhờ đó, các tấm ván thành phẩm sẽ không chứa tạp chất hay vết vỏ cây.

Các cây gỗ đã được bóc vỏ sau đó được đưa theo mẻ vào buồng cắt của máy băm gỗ thân dài (longwood flaker), nơi chúng được cắt thành những mảnh dăm nhỏ. Những mảnh dăm đã qua xử lý được vận chuyển bằng băng tải đến một bin chứa dăm ướt, trong khi vỏ cây và các mảnh vụn gỗ còn lại được thải ra và sử dụng làm nhiên liệu cho trung tâm năng lượng.

(Máy băm gỗ thân dài Kadant – Canada)

2.2 Quy trình hai giai đoạn để sản xuất dăm mịn

Công nghệ xử lý hai giai đoạn cho phép sử dụng các loại nguyên liệu gỗ chất lượng thấp hơn như cành cây, gỗ cong vênh và mảnh vụn từ xưởng cưa để sản xuất dăm đạt tiêu chuẩn. Giải pháp này giúp phần nào giảm bớt tình trạng thiếu hụt nguyên liệu.

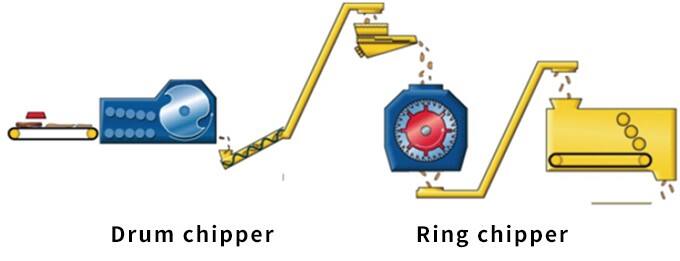

Các nguyên liệu gỗ nhỏ hơn, bao gồm cả cành cây, đầu tiên được đưa vào máy băm trống để xay thành dăm. Sau khi đi qua thiết bị dò kim loại, những mảnh dăm này được băng tải vận chuyển đến máy băm vòng để tiếp tục tinh chế. Những mảnh dăm mịn được sản xuất từ máy băm vòng, cùng với những mảnh dăm lớn hơn từ máy băm gỗ thân dài, sau đó được vận chuyển qua băng tải đến một bin định lượng nằm ngang để lưu trữ.

(Sơ đồ nguyên lý của quá trình chuẩn bị hai giai đoạn)

(Kho chứa nguyên liệu hai kho ngang dài của Dieffenbacher, Đức)

3. Giai đoạn sấy

Sấy phân đoạn & Độ ẩm đồng đều của các mảnh nhựa

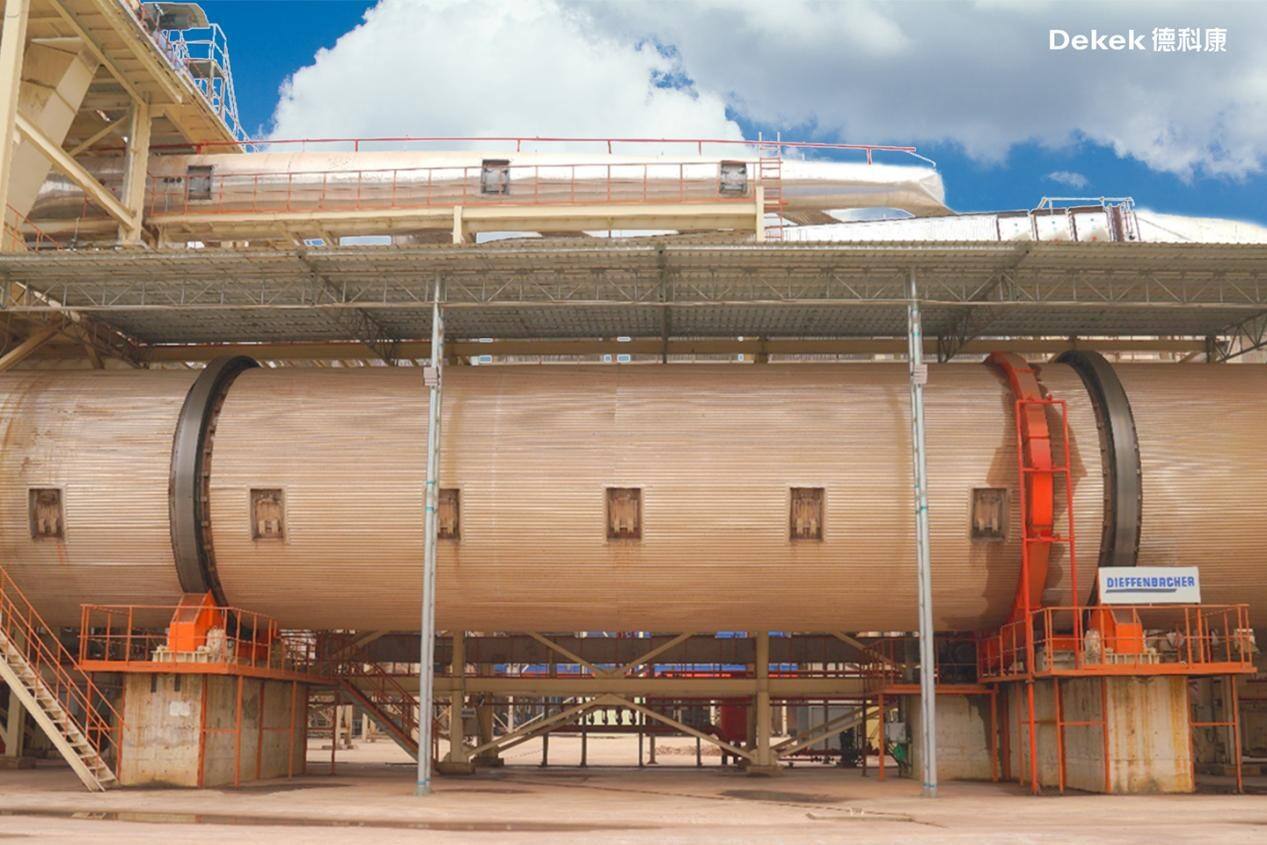

Các mảnh nhựa ướt được thiết bị xả liên tục cấp liệu đều vào máy sấy quay dài 32 mét để sấy khô. Năng lượng nhiệt cần thiết được cung cấp bởi khí thải nhiệt độ cao từ trung tâm năng lượng. Toàn bộ quá trình sấy được chia thành ba giai đoạn: sấy sơ bộ, sấy chính và ổn định, trong đó mảnh nhựa được sấy trực tiếp thông qua đối lưu và dẫn nhiệt.

Do có kích thước nhỏ và trọng lượng nhẹ, các mảnh nhựa nhỏ di chuyển qua máy sấy rất nhanh. Ngược lại, các mảnh lớn hơn lăn trên thành trong của máy sấy, lưu lại bên trong lâu hơn và di chuyển quãng đường dài hơn so với các hạt nhỏ.

Bất chấp sự khác biệt ban đầu về độ ẩm, tất cả các loại mảnh dăm đều đạt được độ ẩm đồng đều sau khi được xử lý trong cùng một máy sấy trục quay, với độ ẩm cuối cùng được kiểm soát trong khoảng 4–6%.

(Máy sấy trục quay DIEFFENBACHER – Đức)

4. Giai đoạn sàng lọc

Kiểm soát tỷ lệ lớp lõi & Đảm bảo chất lượng vật liệu bề mặt mịn

Các mảnh dăm đã sấy được vận chuyển qua đường ống đến một thiết bị phân loại siêu hạng để phân loại theo kích thước, đồng thời loại bỏ các tạp chất cực nhỏ như cát và bụi. Các mảnh dăm mịn sau khi phân loại tiếp tục được làm mịn thêm bởi ba máy nghiền sàng thành vật liệu bề mặt mịn, sau đó được lưu trữ trong một silo chuyên dụng dành cho vật liệu bề mặt.

(Thiết bị phân loại siêu hạng CMC – Ý)

(Máy nghiền sàng)

5. Giai đoạn trộn

Bảo vệ tính toàn vẹn của mảnh dăm & Đảm bảo việc phủ keo đồng đều

Các mảnh lớp bề mặt và lớp lõi được định lượng chính xác và lần lượt được đưa vào các máy trộn quay. Một lượng keo MDI được phun chính xác theo tỷ lệ vào mỗi máy trộn. Khi trống quay, các mảnh vật liệu được nâng lên và rơi xuống liên tục, đảm bảo phủ đều và kỹ. Thời gian lưu giữ các mảnh trong máy trộn có thể điều chỉnh theo yêu cầu công nghệ.

Phương pháp trộn này mang lại những ưu điểm đáng kể: việc không có lực cơ học bên trong giúp bảo tồn cấu trúc vật lý của các mảnh vụn. Hành động lăn rơi tự do lặp đi lặp lại trong một chu kỳ kiểm soát đảm bảo độ đồng đều và sự phân bố keo dán nhất quán ứng dụng .

(Bồn chứa keo MDI)

(Hệ thống trộn DIEFFENBACHER - Đức)

6. Giai đoạn tạo hình

Đảm bảo độ chính xác định hướng & Giảm thiểu độ lệch mật độ

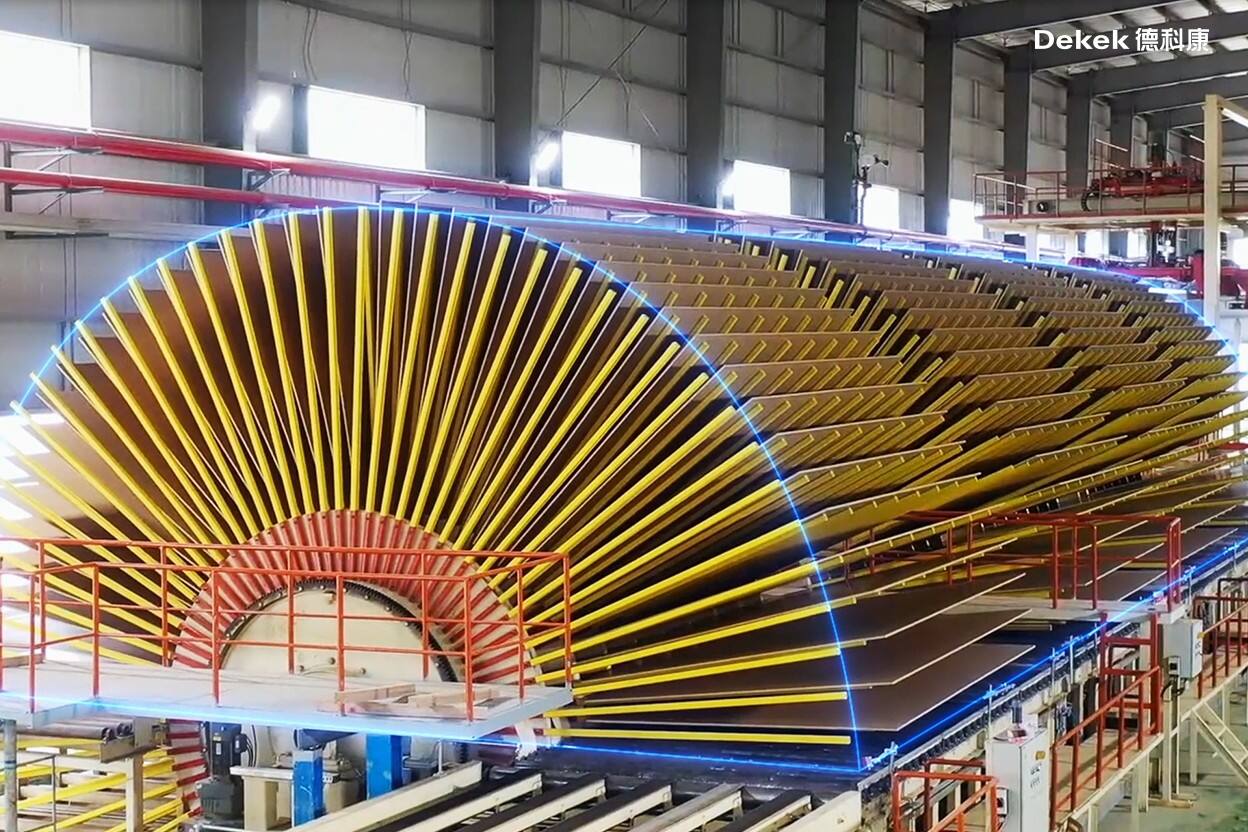

Bề mặt keo dán và lớp lõi vụn được vận chuyển riêng biệt đến các phễu định lượng tương ứng. Các phễu này tự động và đồng đều điều khiển việc xả vụn, sau đó được phân phối chính xác thông qua bốn đầu tạo hình.

Thiết bị tạo hình sử dụng nguyên lý dòng khí để tạo ra cấu trúc bề mặt mịn trên các lớp mặt trên và mặt dưới. Hai lớp ở giữa có các mảnh vụn định hướng theo chiều ngang, trong khi lớp lõi bao gồm các mảnh vụn được sắp xếp dọc theo chiều dọc. Sự sắp xếp theo hướng chéo này mang lại cho sản phẩm FOSB mới của Dekek khả năng ổn định kích thước và mô đun bền uốn (MOR) vượt trội, cùng với khả năng giữ đinh chắc chắn trên cả bề mặt lẫn các cạnh.

(Hệ thống tạo hình định hướng năm lớp DIEFFENBACHER – Đức)

7. Giai đoạn ép nóng

Ép nóng liên tục & Độ đồng đều về mật độ và độ dày

Tấm định hình được đưa vào máy ép sơ bộ để nén ban đầu. Sau khi đi qua giai đoạn phát hiện kim loại, tấm đã được ép sơ bộ sẽ được đưa vào máy ép liên tục dài 40 mét. Tại đây, nó trải qua quá trình ép nóng liên tục dưới tác dụng đồng thời của nhiệt độ cao và áp suất để đạt được hình dạng cuối cùng.

(Hệ thống Ép Nóng Liên Tục DIEFFENBACHER - Đức)

8. Giai đoạn Hoàn thiện

Điều khiển Tự động & Xử lý Theo yêu cầu

Tấm vừa được ép sẽ trải qua quá trình cắt mép và cắt ngang trước khi đi vào hệ thống làm nguội và lật tấm. Sau khi làm nguội, các tấm được xếp chồng lên nhau và chuyển sang hệ thống lưu trữ trung gian để qua giai đoạn ổn định trong 72 giờ.

Sau khi lưu kho, các tấm ván đầu tiên được xử lý qua máy chà nhám theo ba công đoạn: chà thô, chà tinh và chà chính xác. Sau đó, chúng được cắt theo kích thước yêu cầu tại trung tâm cắt để tạo thành các tấm thành phẩm. Các tấm ván cuối cùng được phân loại theo chất lượng, kiểm tra và xếp chồng. Một thiết bị khắc laser tự động sẽ đánh dấu mã nhận dạng lên cạnh mỗi tấm trước khi đóng gói. Sản phẩm hoàn thiện sản phẩm sau đó được lưu trữ trong kho chờ vận chuyển.

(Board Turner Cooling)

(Conditioning in Intermediate Storage System)

Quy trình sản xuất FOSB mới của Dekek đến đây là hoàn tất. Là sự kết hợp hoàn hảo giữa nguyên liệu gỗ bạch đàn và thiết bị tiên tiến, FOSB của Dekek thể hiện độ bền liên kết nội bộ vượt trội, mô-đun uốn (MOR), và khả năng chống biến dạng dẻo. Những đặc tính này khiến sản phẩm phù hợp với nhiều ứng dụng công nghiệp đa dạng, bao gồm vật liệu xây dựng, trang trí nội thất, sản xuất đồ nội thất, lớp nền sàn, lõi cửa, đóng gói và các tấm cấu trúc. Đây là một loại vật liệu thế hệ mới cao cấp, thân thiện với sức khỏe và môi trường.

Tin Tức Nổi Bật

Tin Tức Nổi Bật