Как улучшенная версия ориентировано-стружечной плиты (OSB), плита с улучшенной поверхностью (Fine Surface Oriented Strand Board, FOSB ) имеет дополнительные гладкие слои по сравнению со стандартной OSB. Это улучшение придает ей гладкую, высококачественную отделку, готовую к непосредственному шпонированию. Благодаря механическим свойствам, сопоставимым с массивной древесиной, отличному решению и более доступной цене, FOSB стала чрезвычайно популярной на рынке домашней мебели и широко используется производителями мебели.

Недавно некоторые подписчики спрашивали в Google о производственном процессе новой экологически чистой плиты FOSB Dekek. Мы воспользовались этой возможностью, чтобы подготовить подробное описание процесса ее изготовления.

Производство новой плиты FOSB Dekek делится на следующие этапы согласно технологическому процессу: выбор сырья, подготовка щепы, сушка, сортировка, смешивание, формирование, горячее прессование и отделка.

1. выбор материала

Высококачественная эвкалиптовая древесина и стабильное качество

Новый FOSB Dekek в основном использует быстро растущую древесину эвкалипта возрастом 3–5 лет в качестве сырья. Эвкалипт признан в китайской панельной промышленности высококачественным сырьем благодаря однородности породы, отсутствию сучков, твердой текстуре, высокой способности удерживать гвозди, стабильному качеству и чистому, равномерному цвету.

(Расположено в Гуанси: Высококачественные быстро растущие эвкалиптовые леса)

Гуанси обладает исключительно богатыми лесными ресурсами, что является одной из ключевых причин, по которой Dekek выбрал это место для размещения своего производственного базы. В 2021 году запас леса в Гуанси достиг примерно 978 миллионов м³, с годовым объемом производства древесины около 39 миллионов м³. Площадь насажденных лесов (включая сосну, ель и эвкалипт) составляет 134 миллиона му, что составляет около одной десятой от общего национального объема и занимает первое место в Китае. (Источник: Департамент лесного хозяйства Гуанси)

Компания Декек установила тесные стратегические партнерские отношения с несколькими ведущими лесными хозяйствами, включая лесное хозяйство Дунмэнь, лесное хозяйство Цзыбо, лесное хозяйство Цюли Оверсиз Китайских, лесное хозяйство Сичан Оверсиз Китайских и лесное хозяйство Гуанси. Ежегодная мощность по заготовке древесины на лесном хозяйстве Дунмэнь составляет около 1,1 млн м³. Кроме того, здесь расположен крупнейший в Азии генетический банк эвкалипта, а также входит в число ведущих поставщиков высококачественных пород деревьев в стране.

2. Стадия производства чипса

Обеспечение чистоты чипса и контролируемого качества

2.1 Производство чипса с использованием длинномерного чипсорезного станка

Бревна эвкалипта сначала подаются по конвейеру в барабанную машину для удаления коры. Поскольку кора часто содержит примеси, такие как песок, мелкие камни и металлы, машина для удаления коры тщательно очищает бревна, чтобы обеспечить производство чистого и аккуратного чипса. Это позволяет получить готовые плиты без примесей или пятен коры.

Затем обработанные бревна порциями подаются в режущую камеру длинномерного щепореза, где они нарезаются на щепу. Обработанная щепа транспортируется по конвейеру в бункер влажной щепы, в то время как кора и древесные остатки удаляются и используются в качестве топлива для энергетического центра.

(Kadant Longwood Flaker – Канада)

2.2 Двухстадийный процесс производства мелкой щепы

Двухстадийная технология переработки позволяет использовать древесное сырье низшего сорта, такое как ветки, кривое бревно и отходы пиломатериалов, для производства качественной щепы. Такой подход помогает частично смягчить нехватку сырья.

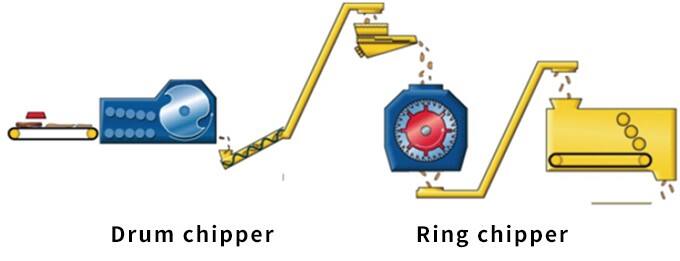

Мелкие древесные материалы, включая ветки, сначала подаются в барабанный щепорез для первоначального измельчения. После прохождения детектора металла щепа транспортируется в кольцевой щепорез для дальнейшей переработки. Мелкая щепа, произведенная кольцевым щепорезом, а также более крупная щепа из длинномерного щепореза далее транспортируются по конвейеру в горизонтальный дозирующий бункер для хранения.

(Схематическая диаграмма двухэтапного процесса подготовки)

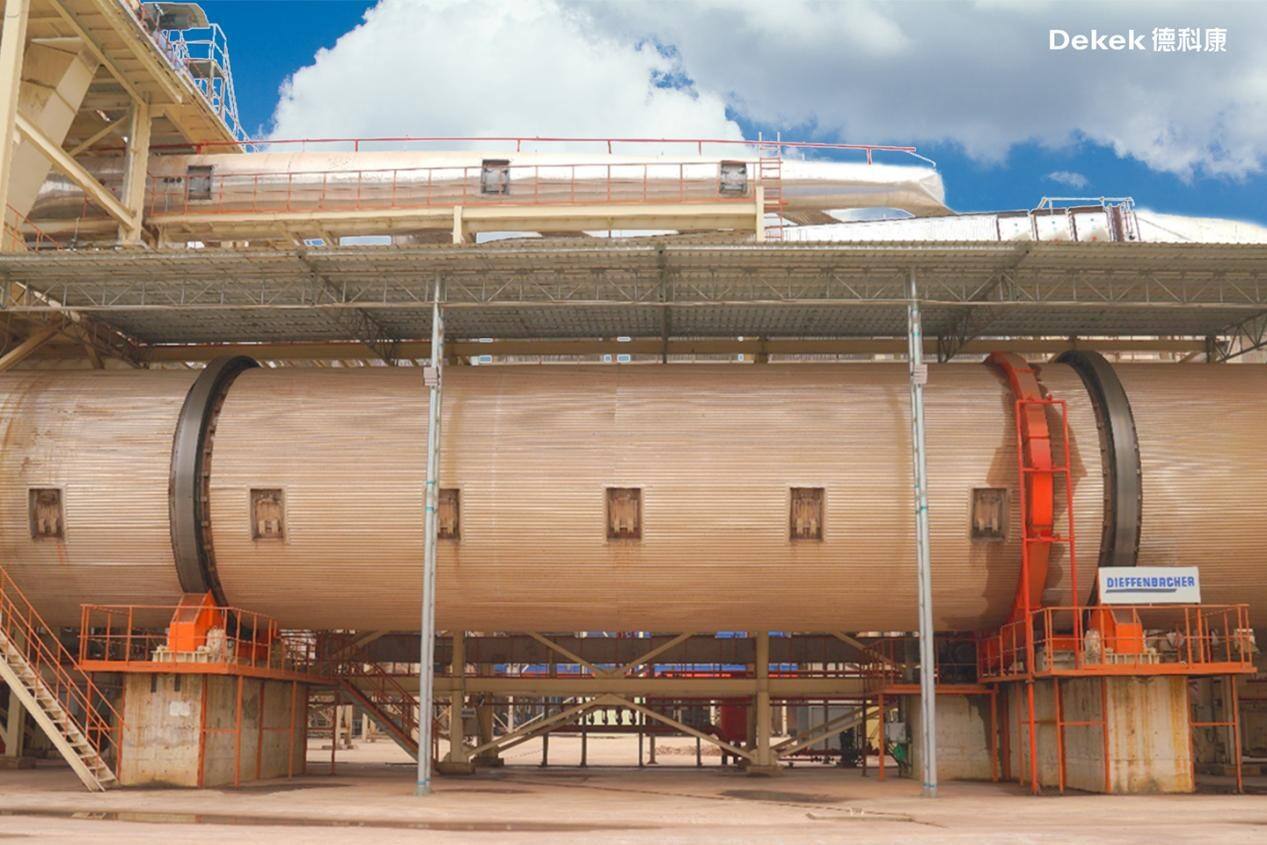

(Немецкий склад для хранения двух материалов с горизонтальным измерением на всю длину компании Dieffenbacher)

3. Стадия сушки

Сегментированная сушка и равномерное содержание влаги в хлопьях

Сырые хлопья непрерывно и равномерно подаются через разгрузочное устройство в сушилку барабанного типа длиной 32 метра для сушки. Тепловая энергия поступает от высокотемпературных дымовых газов из энергетического центра. Весь процесс сушки разделен на три этапа: предварительная сушка, основная сушка и кондиционирование, при которых хлопья непосредственно сушатся посредством тепловой конвекции и теплопроводности.

Из-за малого размера и легкого веса мелкие хлопья быстро проходят через сушилку. Напротив, более крупные хлопья перекатываются вдоль внутренней стенки сушилки, оставаясь внутри на более длительный период и преодолевая большее расстояние по сравнению с мелкими частицами.

Несмотря на различные начальные уровни влажности, все типы хлопьев достигают одинакового уровня влажности после обработки в одной и той же сушилке барабанного типа, при этом конечная влажность контролируется в пределах 4–6%.

(DIEFFENBACHER Сушилка барабанного типа – Германия)

4. Этап сортировки

Контроль соотношения внутреннего слоя и обеспечение высокого качества поверхностного материала

Высушенные хлопья транспортируются по трубопроводу в суперсортировщик для классификации по размеру, при этом одновременно удаляются очень мелкие примеси, такие как песок и пыль. Отсортированные мелкие хлопья затем дополнительно измельчаются в трех мельницах сортировки до получения мелкого поверхностного материала, который хранится в специальном силосе для поверхностного материала.

(CMC Суперсортировщик – Италия)

(Мельница сортировки)

5. Этап смешивания

Сохранение целостности хлопьев и обеспечение равномерного нанесения клея

Поверхностные и сердцевинные слои чешуек точно дозируются и отдельно подаются в роторные смесители. Точно пропорциональное количество клея MDI впрыскивается в каждый смеситель. По мере вращения барабана чешуйки многократно поднимаются и опускаются, обеспечивая тщательное и равномерное покрытие. Время удержания чешуек внутри смесителя может регулироваться в соответствии с требованиями процесса.

Этот метод смешивания обладает значительными преимуществами: отсутствие внутренних механических напряжений сохраняет физическую структуру щепок. Многократное свободное перемешивание в контролируемом цикле обеспечивает равномерное и однородное нанесение клея применение .

(Бак хранения клея MDI)

(Система смешивания DIEFFENBACHER – Германия)

6. Этап формования

Обеспечение точности ориентации и минимизация отклонений плотности

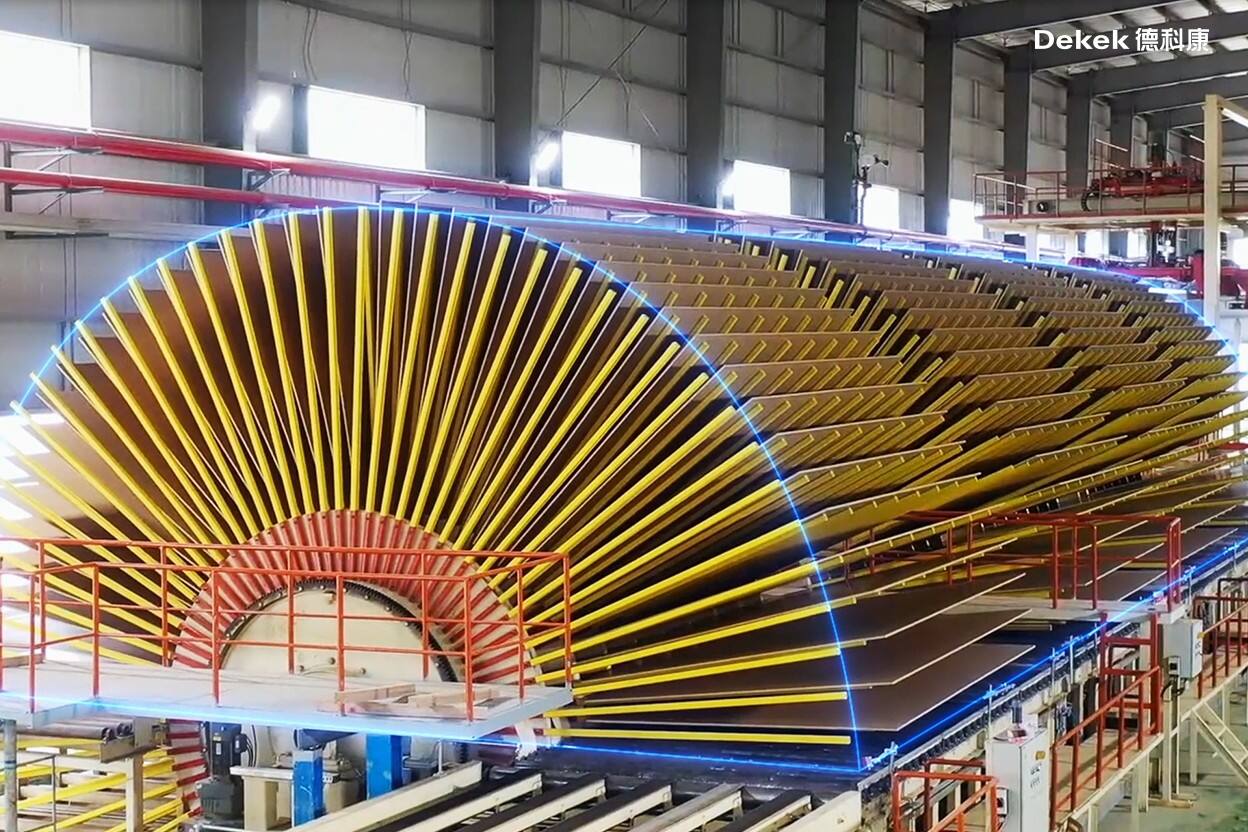

Поверхность и сердцевина подаются отдельно в соответствующие дозирующие бункеры. Бункеры автоматически и равномерно регулируют выгрузку стружки, которая затем точно распределяется через четыре формующие головки.

Оборудование для формования использует воздушный поток для создания тонкой структуры поверхности на верхнем и нижнем слоях. Два средних слоя имеют горизонтально ориентированную стружку, в то время как сердцевина состоит из продольно выровненной стружки. Такое поперечное расположение обеспечивает новой FOSB от Dekek исключительную размерную стабильность и модуль прочности при изгибе (MOR), а также высокую способность удерживать гвозди как на поверхности, так и по краям.

(DIEFFENBACHER Пятивальный ориентированный формующий агрегат - Германия)

7. Этап горячего прессования

Формование при непрерывном горячем прессовании и равномерная плотность и толщина

Формованная заготовка поступает в предварительный пресс для начального уплотнения. После прохождения этапа обнаружения металла предварительно прессованная заготовка подается в непрерывный пресс длиной 40 метров. Здесь она подвергается непрерывному горячему прессованию при одновременно высокой температуре и давлении для достижения окончательной формы.

(DIEFFENBACHER Continuous Hot Press System – Германия)

8. Этап отделки

Автоматический контроль и индивидуальная обработка

Только что прессованные плиты проходят обрезку краев и поперечную резку перед поступлением в систему охлаждения и переворачивания. После охлаждения плиты укладываются в стопку и перемещаются в промежуточную систему хранения на 72-часовой период выдержки.

После хранения плиты сначала обрабатываются на шлифовальном станке в три этапа: грубое, тонкое и точное шлифование. Затем они разрезаются до заданных размеров в центре раскроя для получения готовых панелей. Готовые плиты сортируются по качеству, проходят проверку и укладываются в стопки. Автоматический лазерный гравер наносит идентификационные коды на край каждой плиты перед упаковкой. Готовая товары затем хранится на складе в ожидании отправки.

(Поворотный охлаждающий станок для плит)

(Кондиционирование в промежуточной системе хранения)

Этим завершается производственный процесс нового FOSB Dekek. Как идеальная интеграция сырья из эвкалипта и передового оборудования, FOSB Dekek обладает исключительной прочностью внутреннего соединения, модулем прочности при изгибе (MOR) и устойчивостью к ползучести. Эти свойства делают его подходящим для широкого спектра промышленных применений, включая строительные материалы, внутреннюю отделку, производство мебели, основы для напольных покрытий, дверные заполнители, упаковку и конструкционные панели. Он представляет собой премиальный, безопасный для здоровья и экологичный материал нового поколения.

Горячие новости

Горячие новости