直交積層材(OSB)の改良版であるファインサーフェス直交積層材(FOSB)は、標準的なOSBと比較して追加の滑らかな層を備えています。 FOSB この改良により、直接ベニヤ貼りが可能な滑らかで上質な仕上がりとなっています。無垢材に匹敵する機械的特性、優れた解決策、そしてより手頃な価格を兼ね備えたFOSBは、住宅用家具市場で非常に人気となり、家具メーカーから広く好まれるようになりました。

最近、フォロワーの中にはグーグルでデケックの新開発・環境にやさしいFOSBの製造プロセスについて尋ねる人もいました。今回はその機会をいただき、製造工程について詳しくご紹介します。

デケックの新FOSB製造工程は、生産フローに基づき以下の段階に分けられます:原材料選定、チップ準備、乾燥、篩選、混合、成形、熱圧、仕上げ加工。

1. 材料の選択

高品質ユーカリ材と安定した品質

Dekekの新FOSBは主に3〜5年の樹齢の速成ユーカリ材を原料として使用しています。ユーカリ材は、木材の種類が均一で節がなく、硬質で釘保持力が強く、品質が安定し、色調が純粋で均一なことから、中国の合板業界において高品質な原材料として認知されています。

(広西に位置:高品質な速成ユーカリ林)

広西は森林資源が非常に豊かであり、Dekekがここに生産拠点を設置した主な理由の一つです。2021年時点で、広西の森林蓄積量は約9億7,800万立方メートルに達し、年間木材生産量は約3,900万立方メートルでした。植林面積(マツ、トウヒ、ユーカリを含む)は13,400万ム(約893万ヘクタール)に及び、中国全体の約10分の1を占め、中国国内で第1位となっています。(出典:広西壮族自治区林業局)

Dekekは、Dongmen Forest Farm、Qipo Forest Farm、Quli Overseas Chinese Forest Farm、Xichang Overseas Chinese Forest Farm、Guangxi Forest Farmなど、いくつかの大手森林農場と深い戦略的提携を築いています。年間最大約110万立方メートルの伐採能力を備えるDongmen Forest Farmは、アジア最大のユーカリリウム遺伝子バンクを保有し、国内の高品質樹種供給業者の上位にもランクインしています。

2. フレーク生産工程

フレーク純度と管理可能な品質の確保

2.1 ロングウッドフレーカーを使用したフレーク生産

ユーカリの丸太は最初にコンベアによってドラム型剥皮機に投入されます。樹皮には砂や小石、金属などの不純物が含まれていることが多いため、剥皮機で樹皮を徹底的に除去し、フレークが清潔で整った状態に保たれるようにします。これにより、最終的なパネル製品には不純物や樹皮の斑点が含まれることがなくなります。

樹皮を剥がした丸太は、次にロット単位で長尺材フラーカーの切断室に投入され、そこでフレークにスライスされます。処理されたフレークはコンベアによって湿式フレーク貯蔵ビンに運ばれ、一方で樹皮や木質残渣は排出され、エネルギーセンターの燃料として利用されます。

(Kadant Longwood Flaker – カナダ)

2.2 細フレーク生産のための2段式プロセス

2段式処理技術により、細枝や曲がった木材、製材所の端材など、品質の低い木材原料を使用して適格なフレークを製造することが可能になります。この方法により、原料不足の問題をある程度緩和することができます。

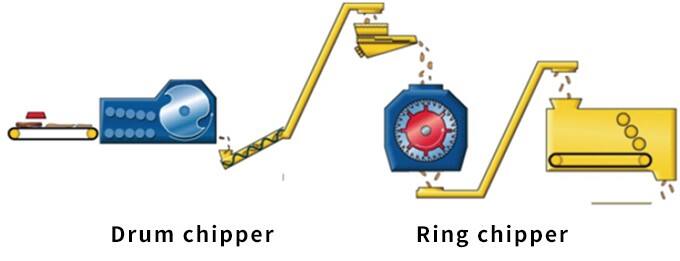

枝などを含む小径の木材原料は、最初にドラムチッパーに投入され、チッピング処理されます。金属探知機を通過した後、チップはリングフラーカーに搬送され、さらに精製されます。リングフラーカーによって生成された微細フレークと、長尺材フラーカーからの大径フレークは、コンベアによって水平計量ビンに搬送され、貯蔵されます。

(二段式製造プロセスの模式図)

(ドイツDieffenbacher社製長尺水平計測式二原料倉庫)

3. 乾燥工程

段階的乾燥とフレークの均一水分率

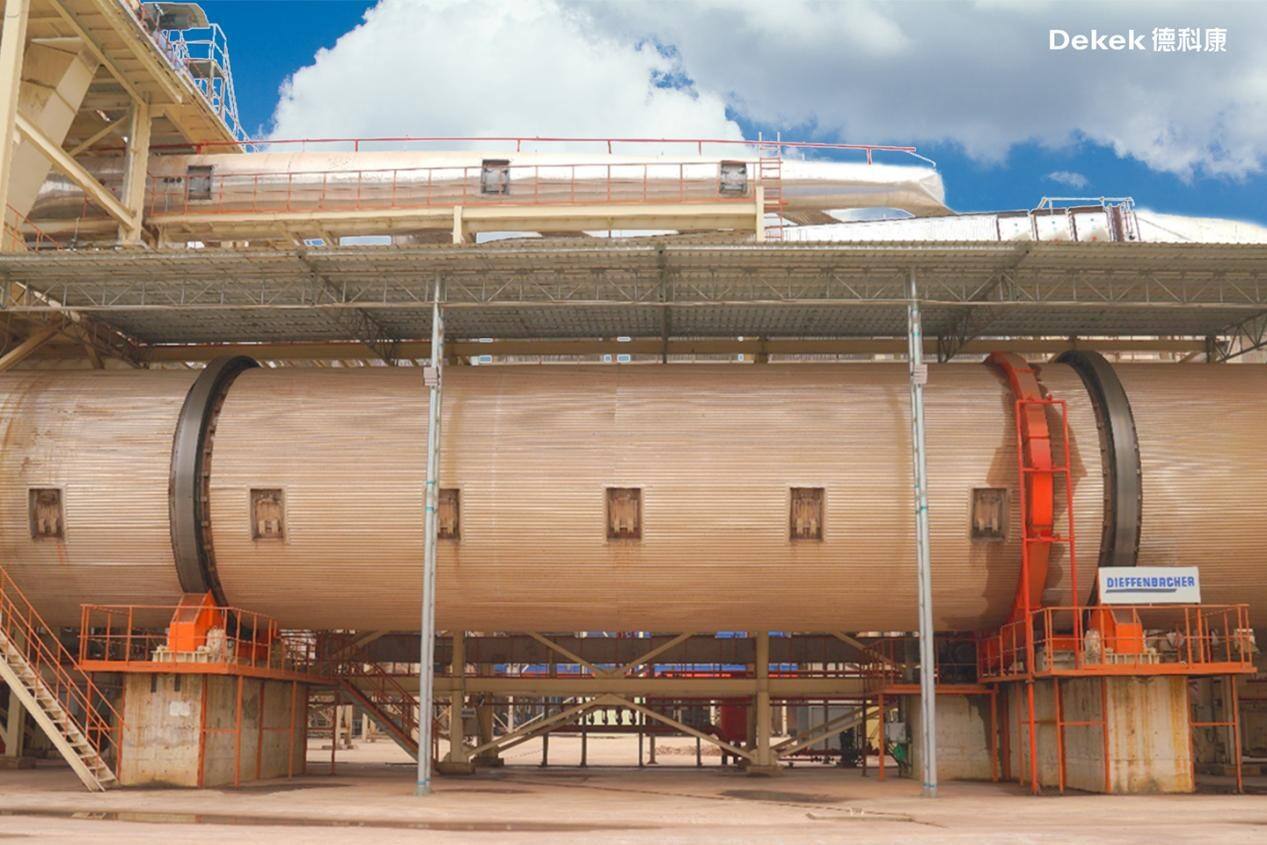

湿ったフレークは、排出装置によって連続的かつ均一に供給され、32メートルの回転乾燥機で乾燥処理される。必要な熱エネルギーは、エネルギー供給センターからの高温煙ガスによって供給される。乾燥プロセス全体は、予備乾燥、主乾燥、調湿の3工程に分かれており、熱伝導と対流によってフレークを直接乾燥させる。

細かいフレークはサイズが小さく軽量であるため乾燥機内を素早く通過する。一方、大きなフレークは乾燥機内壁に沿って転がり、細かい粒子よりも長時間乾燥機内に残留し、より長い距離を移動する。

初期の水分量が異なる flakes でも、同一の回転式乾燥機で処理することで均一な水分含有量に仕上げることができ、最終的な水分量は4~6%の範囲内にコントロールされます。

(DIEFFENBACHER 回転式乾燥機 - ドイツ)

4. 篩選工程

コア層の比率管理と表面材質の品質確保

乾燥されたflakesはパイプを通じてスーパーソーターへ運ばれ、サイズに基づいた分級が行われます。同時に砂やほこりなどの極めて微細な不純物も除去されます。分級された微細なflakesはさらに3台の篩選機で処理され、微細表面材として表面材専用サイロに貯蔵されます。

(CMC スーパーソーター - イタリア)

(篩選機)

5. 混合工程

Flakes の品質保持と均一な接着剤塗布の確保

表面層とコア層のフレークは正確に計量され、それぞれロータリーブレンダーへ供給されます。各ブレンダーには正確な割合のMDI接着剤が注入されます。ドラムが回転する際、フレークは繰り返し持ち上げられ、落下することによって、十分かつ均一なコーティングが実現されます。フレークのブレンダー内部での滞留時間は工程要件に応じて調整可能です。

この混合方法には大きな利点があります:内部の機械的応力が生じないため、フレークの物理的構造が保持されます。制御されたサイクル内で繰り返し自由落下回転を行うことで、接着剤を均一かつ一貫して分散させることができます。 応用 .

(MDI 接着剤貯蔵タンク)

(DIEFFENBACHER ブレンドシステム - ドイツ)

6. 成形工程

配向精度の確保および密度偏差の最小化

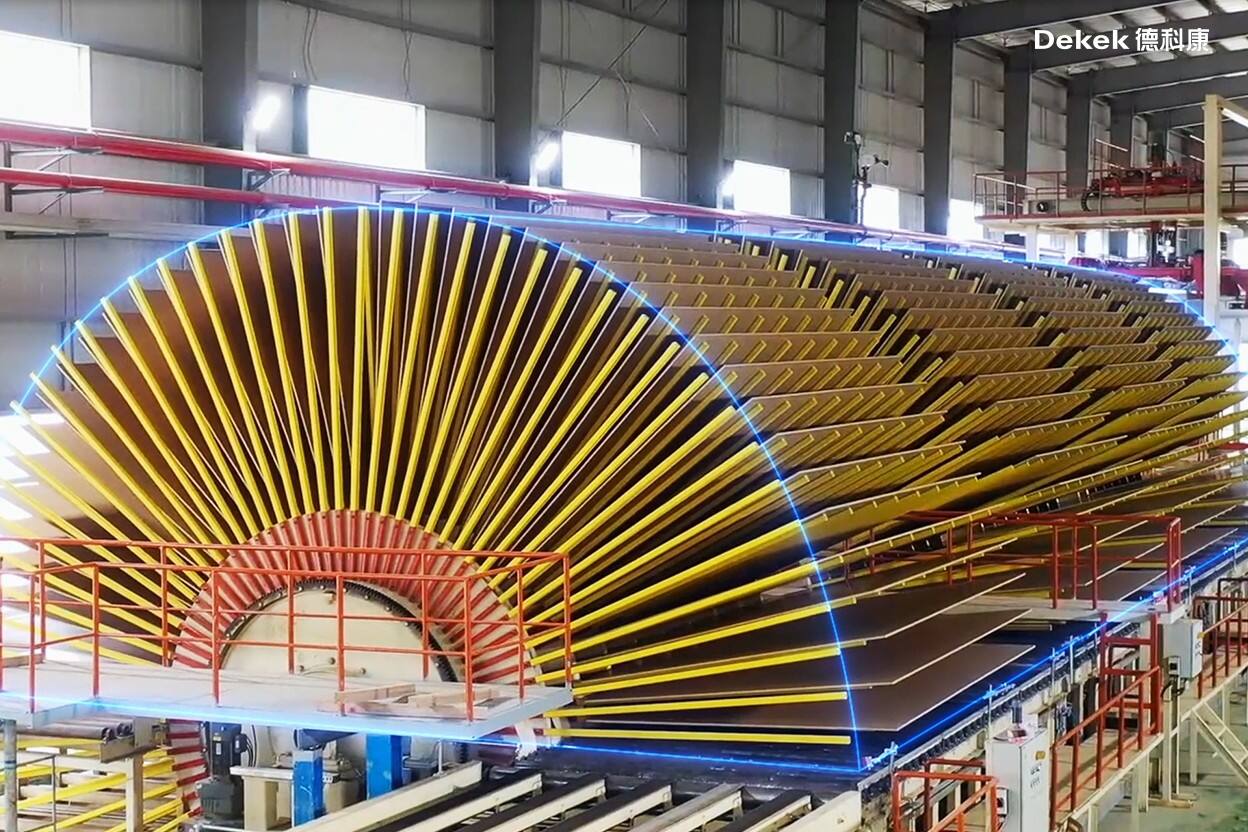

接着面とコア層のフレークは、それぞれの計量ビンに別々に搬送されます。これらのビンはフレークの排出を自動的に均等に制御し、その後4つの成形ヘッドを通じて正確に分配されます。

成形装置は空気流の原理を利用し、上層および下層に微細な表面構造を形成します。中間の2層は水平方向に配向したフレークを備えており、コア層は縦方向に整列したフレークで構成されています。この直交配向構造により、デケック社の新開発FOSBは優れた寸法安定性と曲げ強さ(MOR)を実現し、表面およびエッジ部においても強力な釘保持力を持っています。

(ディーフェンバッハーズ・ファイブレイヤー・オリエンテッド・フォーミング・システム-ドイツ)

7. 熱プレス工程

連続熱プレス成形・均一な密度および厚み

成形されたマットは、初期圧縮のためにプレス工程に入ります。金属検出工程を通過した後、プレスされたマットは40メートルの連続式プレス機へと送られます。ここで、高温と高圧を同時にかけながら連続熱プレスを行い、最終的な成形を行います。

(DIEFFENBACHER コンティニュアスホットプレスシステム - ドイツ)

8. 仕上げ工程

自動制御およびカスタマイズ加工

熱プレス直後のボードは、エッジトリミングおよび切断を施した後、冷却および反転装置へと送られます。冷却後、ボードはストッカーに積み上げられ、中間保管システム内で72時間の調湿期間を経ます。

保管後、ボードは最初にサンダーで粗仕上げ、仕上げ、精密仕上げの3段階の工程を経ます。その後、切断センターで指定された寸法に切断され、完成したパネルが作られます。完成したボードは品質に基づいて等級分けされ、検査を受けて積み重ねられます。自動化されたレーザー刻印装置が包装前に各ボードの端面に識別コードを印字します。完成品は 製品 その後、出荷を待つ間、倉庫に保管されます。

(ボードターナー冷却)

(中間貯蔵システムでの調湿)

これで、Dekekの新FOSBの製造プロセスは終了します。ユーカリリグニン原料と先端設備が完全に統合されたDekek FOSBは、優れた内部接着強度、曲げ強さ(MOR)、クリープ耐性を備えています。これらの特性により、建材、インテリア装飾、家具製造、フローリング基材、ドアコア、包装資材、構造用パネルなど、さまざまな産業用途に適しています。これはプレミアムで、健康的かつ環境にやさしい次世代素材です。

ホットニュース

ホットニュース2025-08-22