Sebagai versi peningkatan dari Oriented Strand Board (OSB), Fine Surface Oriented Strand Board ( FOSB ) memiliki lapisan halus tambahan dibandingkan OSB standar. Peningkatan ini memberikan hasil akhir yang halus dan rapi sehingga siap untuk pelapisan langsung. Dengan sifat mekanis yang menyaingi kayu solid, solusi yang sangat baik, serta harga yang lebih terjangkau, FOSB menjadi sangat populer di pasar perabot rumah tangga dan banyak dipilih oleh produsen furnitur.

Belakangan ini, beberapa pengikut telah mencari informasi mengenai proses produksi FOSB ramah lingkungan terbaru dari Dekek. Kami memanfaatkan kesempatan ini untuk menyusun penjelasan terperinci mengenai cara pembuatannya.

Produksi FOSB baru Dekek dibagi menjadi tahap-tahap berikut berdasarkan alur produksi: pemilihan bahan baku, persiapan serpih, pengeringan, penyaringan, pencampuran, pembentukan, penekanan panas, dan penyelesaian akhir.

1. pemilihan bahan

Eucalyptus Berkualitas Tinggi & Kualitas Konsisten

Bahan baku utama FOSB terbaru Dekek adalah kayu eucalyptus cepat tumbuh dengan usia pohon 3–5 tahun. Kayu eucalyptus dikenal sebagai bahan baku berkualitas tinggi dalam industri panel di Tiongkok karena jenis kayu yang seragam, tidak berurat mata (knot-free), tekstur keras, daya pegang paku yang kuat, kualitas yang konsisten, serta warna yang murni dan merata.

(Berlokasi di Guangxi: Hutan Eucalyptus Cepat Tumbuh Berkualitas Tinggi)

Guangxi memiliki sumber daya hutan yang sangat melimpah, salah satu alasan utama Dekek memilih mendirikan basis produksi di sini. Pada tahun 2021, cadangan hutan di Guangxi mencapai sekitar 978 juta m³, dengan produksi kayu tahunan sekitar 39 juta m³. Luas hutan tanaman (termasuk pinus, cemara, dan eucalyptus) mencapai 134 juta mu, sekitar sepersepuluh dari total nasional, menempati peringkat pertama di Tiongkok. (Sumber: Departemen Kehutanan Guangxi)

Dekek telah menjalin kemitraan strategis yang kuat dengan beberapa perkebunan hutan terkemuka, termasuk Dongmen Forest Farm, Qipo Forest Farm, Quli Overseas Chinese Forest Farm, Xichang Overseas Chinese Forest Farm, dan Guangxi Forest Farm. Dengan kapasitas penebangan tahunan mencapai sekitar 1,1 juta m³, Dongmen Forest Farm juga menjadi lokasi gene bank eukaliptus terbesar di Asia dan termasuk salah satu penyedia varietas pohon berkualitas tinggi terkemuka di negara ini.

2. Tahap Produksi Serpih

Memastikan Kemurnian Serpih & Kualitas yang Terkendali

2.1 Produksi Serpih Menggunakan Longwood Flaker

Batang eukaliptus pertama-tama dimasukkan melalui conveyor ke dalam drum debarker. Karena kulit kayu sering kali mengandung kotoran seperti pasir, batu kecil, dan logam, debarker secara menyeluruh menghilangkan kulit kayu untuk memastikan serpih yang dihasilkan bersih dan rapi. Hal ini menghasilkan panel akhir yang bebas dari kotoran atau noda kulit kayu.

Batang kayu yang telah dikupas kulitnya kemudian dimasukkan secara bertahap ke dalam ruang pemotongan longwood flaker, di mana batang kayu tersebut dipotong menjadi serpihan. Serpihan yang telah diproses diangkut dengan konveyor menuju silo penyimpanan serpihan basah, sementara kulit kayu dan sisa kayu dibuang serta digunakan sebagai bahan bakar untuk pusat energi.

(Kadant Longwood Flaker – Kanada)

2.2 Proses Dua Tahap untuk Produksi Serpihan Halus

Teknologi pengolahan dua tahap memungkinkan penggunaan bahan kayu berkualitas lebih rendah seperti ranting, kayu bengkok, dan sisa pabrik penggergajian untuk menghasilkan serpihan berkualitas. Pendekatan ini membantu mengurangi krisis bahan baku sampai tingkat tertentu.

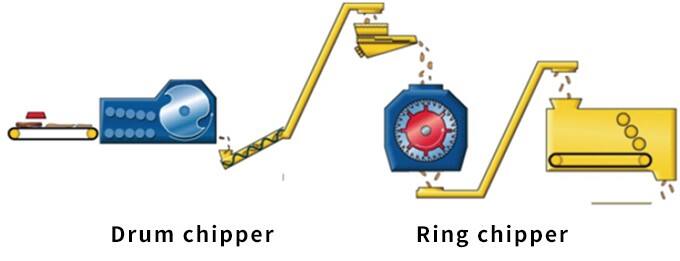

Bahan kayu yang lebih kecil, termasuk ranting, pertama-tama dimasukkan ke dalam drum chipper untuk dicacah. Setelah melewati detektor logam, serpihan tersebut diangkut dengan konveyor menuju ring flaker untuk diproses lebih lanjut. Serpihan halus yang dihasilkan oleh ring flaker, bersama dengan serpihan besar dari longwood flaker, kemudian diangkut melalui konveyor menuju silo pengukur horizontal untuk disimpan.

(Diagram Skematik Proses Persiapan Dua Tahap)

(Dieffenbacher Jerman sistem pengukuran horizontal panjang dengan dua gudang bahan)

3. Tahap Pengeringan

Pengeringan Bertahap & Kadar Air Seragam pada Serpihan

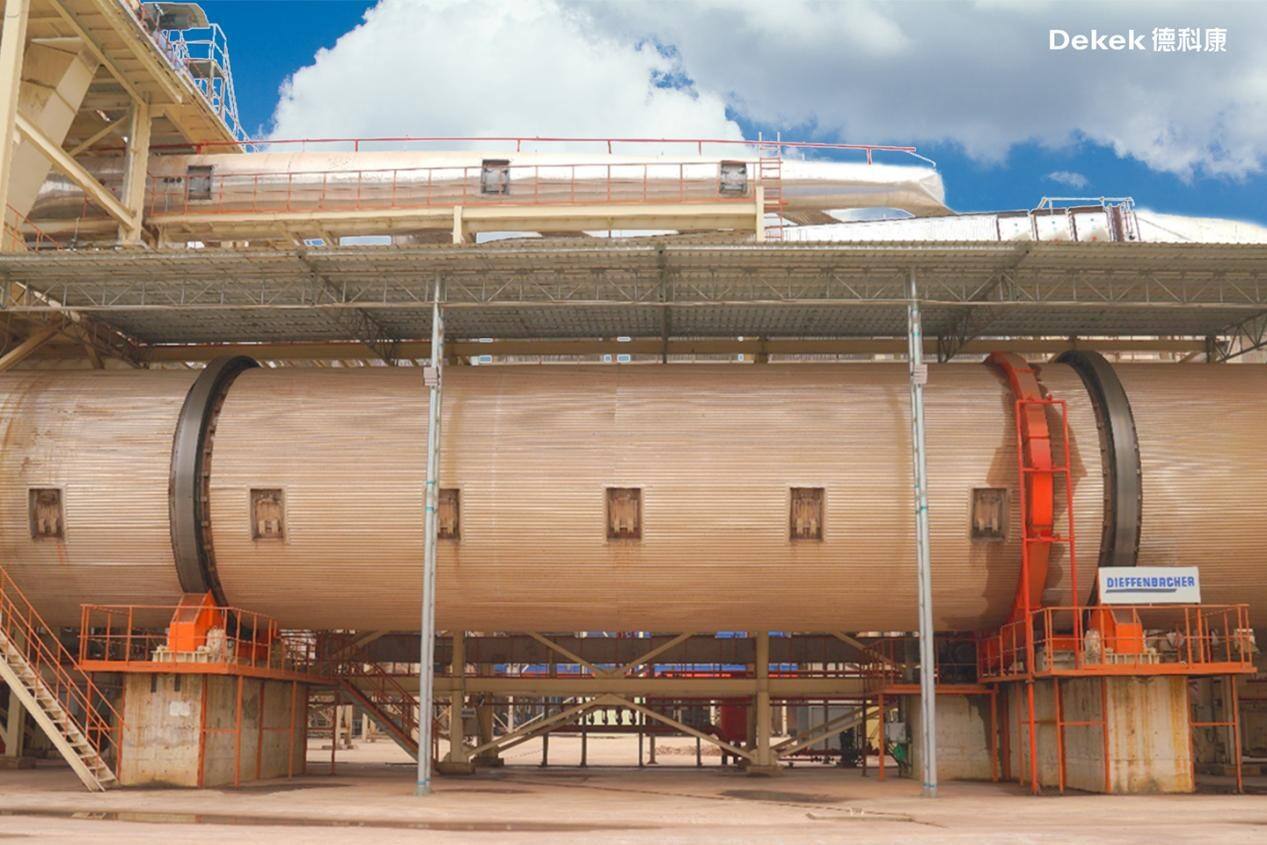

Serpihan basah secara kontinu dan merata dimasukkan melalui perangkat pengumpan ke dalam pengering rotary berukuran 32 meter untuk dikeringkan. Energi panas yang dibutuhkan disuplai oleh gas buang bertemperatur tinggi dari pusat energi. Seluruh proses pengeringan terbagi menjadi tiga tahap: pra-pengeringan, pengeringan utama, dan pendinginan, yang bertujuan mengeringkan serpihan secara konveksi dan konduksi panas secara langsung.

Karena ukurannya yang kecil dan ringan, serpihan halus melewati pengering dengan cepat. Sebaliknya, serpihan yang lebih besar berguling di sepanjang dinding dalam pengering, sehingga tetap berada di dalamnya lebih lama dan menempuh jarak lebih jauh dibandingkan partikel halus.

Meskipun memiliki kadar kelembapan awal yang berbeda, semua jenis serpihan mencapai kadar kelembapan yang seragam setelah diproses dalam pengering rotary yang sama, dengan kadar kelembapan akhir dikontrol dalam kisaran 4–6%.

(DIEFFENBACHER Rotary Dryer – Jerman)

4. Tahap Penyaringan

Mengontrol Rasio Lapisan Inti & Memastikan Kualitas Material Permukaan Halus

Serpihan yang telah dikeringkan diangkut melalui pipa ke super sorter untuk klasifikasi berdasarkan ukuran, sementara kotoran halus seperti pasir dan debu secara bersamaan dihilangkan. Serpihan halus yang telah disortir kemudian diperhalus oleh tiga unit mesin penyaring menjadi material permukaan halus, yang kemudian disimpan dalam sebuah silo khusus material permukaan.

(CMC Super Sorter – Italia)

(Mesin Penyaring)

5. Tahap Pencampuran

Memelihara Integritas Serpihan & Memastikan Aplikasi Lem Seragam

Serpihan lapisan permukaan dan inti diukur secara akurat dan dimasukkan secara terpisah ke dalam blender rotary. Sejumlah perekat MDI dalam proporsi yang tepat disuntikkan ke dalam setiap blender. Saat drum berputar, serpihan secara berulang diangkat dan dijatuhkan, memastikan pelapisan yang menyeluruh dan merata. Waktu tinggal serpihan di dalam blender dapat disesuaikan sesuai dengan persyaratan proses.

Metode pencampuran ini menawarkan keuntungan signifikan: tidak adanya gaya mekanis internal mempertahankan struktur fisik serpihan. Aksi berguling jatuh bebas berulang dalam siklus terkendali memastikan perekat yang konsisten dan merata aplikasi .

(Tangki Penyimpanan Perekat MDI)

(Sistem Pencampuran DIEFFENBACHER – Jerman)

6. Tahap Pembentukan

Memastikan Ketepatan Orientasi & Meminimalkan Deviasi Kepadatan

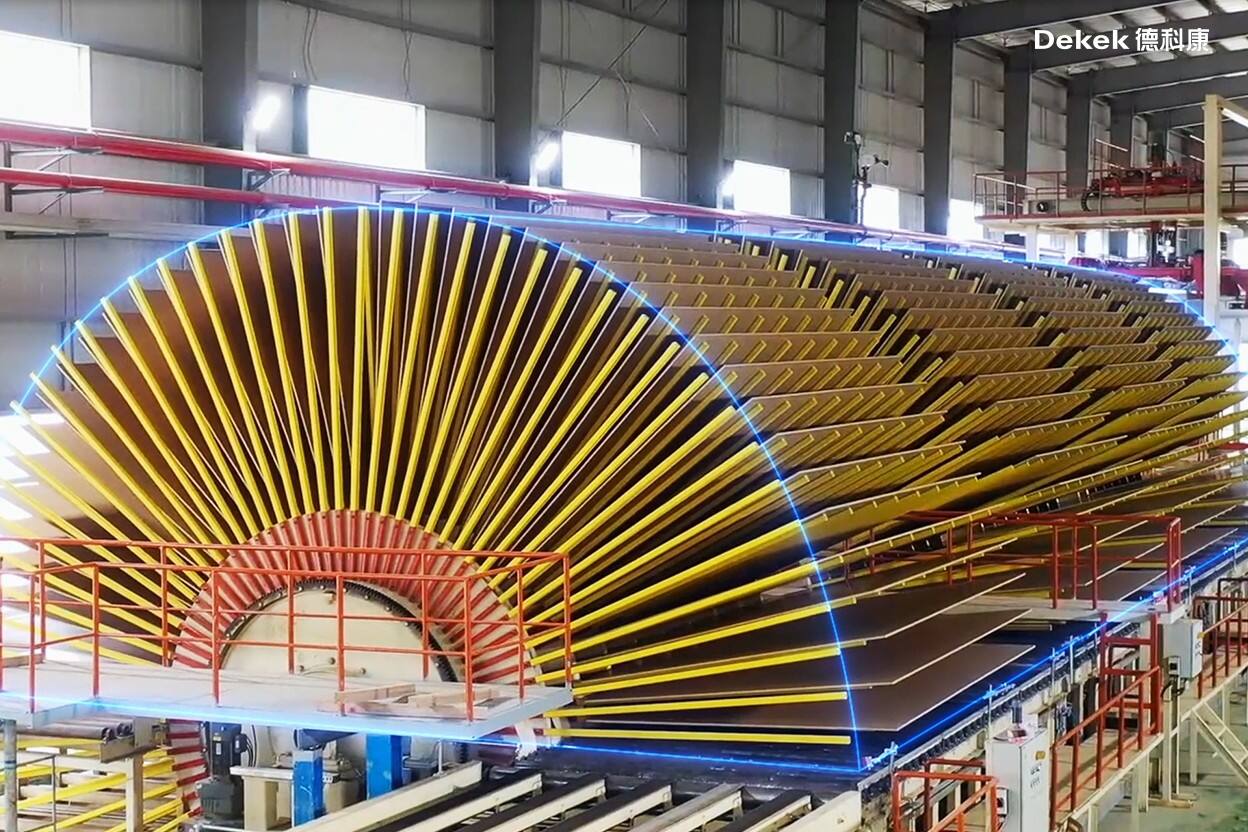

Permukaan yang dilem dan serpihan lapisan inti diangkut secara terpisah ke tempat penampungan pengukur masing-masing. Tempat penampungan tersebut secara otomatis dan merata mengatur pengeluaran serpihan, yang kemudian didistribusikan secara tepat melalui empat kepala pembentuk.

Peralatan pembentuk menggunakan prinsip aliran udara untuk menciptakan struktur permukaan halus pada lapisan atas dan bawah. Dua lapisan tengah memiliki serpihan yang diarahkan secara horizontal, sedangkan lapisan inti terdiri dari serpihan yang sejajar secara longitudinal. Penyusunan berarah silang ini memberikan FOSB baru Dekek stabilitas dimensi dan modulus of rupture (MOR) yang luar biasa, dengan daya tahan paku yang kuat baik pada permukaan maupun tepi.

(DIEFFENBACHER Five-Layer Oriented Forming System – Jerman)

7. Tahap Pemanasan dengan Penekanan

Pembentukan dengan Pemanasan Kontinu & Kepadatan dan Ketebalan Seragam

Mata yang telah dibentuk masuk ke dalam pre-press untuk pemadatan awal. Setelah melewati tahap deteksi logam, mat pre-pressed dimasukkan ke dalam press kontinu sepanjang 40 meter. Di sini, mat mengalami penekanan panas kontinu di bawah suhu tinggi dan tekanan tinggi secara bersamaan untuk mencapai pembentukan akhir.

(Sistem Continuous Hot Press DIEFFENBACHER - Jerman)

8. Tahap Penyelesaian

Kontrol Otomatis & Pengolahan Khusus

Papan yang baru saja dipres mengalami proses pemotongan tepi dan pemotongan silang sebelum memasuki sistem pendingin dan pembalikan. Setelah proses pendinginan, papan-papan tersebut ditumpuk dan dipindahkan ke sistem penyimpanan sementara untuk menjalani periode kondisioning selama 72 jam.

Setelah penyimpanan, papan pertama-tama diproses melalui mesin amplas dalam tiga tahap: amplas kasar, halus, dan presisi. Selanjutnya, papan dipotong ke dimensi tertentu di pusat pemotongan untuk menghasilkan panel jadi. Papan akhir diklasifikasikan berdasarkan kualitas, diperiksa, dan ditumpuk. Mesin penanda laser otomatis mencetak kode identifikasi pada tepi setiap papan sebelum dikemas. Produk jadi produk kemudian disimpan di gudang menunggu pengiriman.

(Board Turner Pendinginan)

(Pengkondisian dalam Sistem Penyimpanan Antar)

Ini menandai berakhirnya proses produksi FOSB baru Dekek. Sebagai integrasi sempurna antara bahan baku eucalyptus dan peralatan canggih, FOSB Dekek menunjukkan kekuatan ikatan internal, modulus of rupture (MOR), dan ketahanan terhadap deformasi yang luar biasa. Sifat-sifat tersebut membuatnya cocok untuk berbagai aplikasi industri, termasuk bahan bangunan, dekorasi interior, manufaktur furniture, substrat lantai, inti pintu, kemasan, dan panel struktural. Material ini merupakan material generasi baru yang unggul, peduli kesehatan, serta ramah lingkungan.

Berita Terkini

Berita Terkini