Come versione migliorata del pannello Oriented Strand Board (OSB), il Fine Surface Oriented Strand Board ( FOSB ) presenta strati aggiuntivi più lisci rispetto al comune OSB. Questo miglioramento conferisce una finitura uniforme e raffinata, pronta per la laminazione diretta. Grazie a proprietà meccaniche paragonabili a quelle del legno massiccio, un'eccellente soluzione e un prezzo più accessibile, l'FOSB è diventato molto popolare nel mercato dell'arredamento domestico ed è ampiamente apprezzato dai produttori di mobili.

Recentemente, alcuni follower hanno chiesto informazioni su Google riguardo al processo produttivo del nuovo FOSB ecologico Dekek. Abbiamo colto questa opportunità per preparare un'introduzione dettagliata sul processo di produzione.

La produzione del nuovo FOSB Dekek si divide, in base al flusso produttivo, nelle seguenti fasi: selezione delle materie prime, preparazione delle scaglie, asciugatura, vagliatura, miscelazione, formatura, pressatura a caldo e finitura.

1. selezione dei materiali

Eucalipto di alta qualità & Qualità costante

Il nuovo FOSB di Dekek utilizza principalmente legno di eucalipto a crescita rapida, con un'età degli alberi compresa tra 3 e 5 anni, come materia prima. L'eucalipto è riconosciuto nell'industria dei pannelli cinese come una materia prima di alta qualità grazie alla sua uniformità di specie legnosa, all'assenza di nodi, alla trama dura, alla forte capacità di tenuta dei chiodi, alla qualità costante e al colore puro e uniforme.

(Ubicato nel Guangxi: Piantagioni di Eucalipto di Alta Qualità a Crescita Rapida)

Il Guangxi possiede risorse forestali estremamente ricche, una delle principali ragioni per cui Dekek ha scelto di stabilire qui la propria base produttiva. Nel 2021, la riserva forestale del Guangxi ha raggiunto circa 978 milioni di metri cubi, con una produzione annua di legname pari a circa 39 milioni di metri cubi. La superficie delle foreste piantate (inclusi pino, abete ed eucalipto) si estende per 134 milioni di mu, rappresentando circa un decimo del totale nazionale e posizionandosi al primo posto in Cina. (Fonte: Dipartimento Forestale del Guangxi)

Dekek ha stabilito partnership strategiche profonde con diverse aziende forestali leader, tra cui la Dongmen Forest Farm, la Qipo Forest Farm, la Quli Overseas Chinese Forest Farm, la Xichang Overseas Chinese Forest Farm e la Guangxi Forest Farm. Con una capacità annua di abbattimento pari a circa 1,1 milioni di metri cubi, la Dongmen Forest Farm ospita inoltre la più grande banca genetica di eucalipto in Asia e si colloca tra i principali fornitori di varietà pregiate di alberi del paese.

2. Fase di Produzione delle Scaglie

Garantire Pura Qualità delle Scaglie e Qualità Controllabile

2.1 Produzione delle Scaglie Mediante un Riduttore per Tronchi Lunghi

I tronchi di eucalipto vengono inizialmente immessi tramite un nastro trasportatore in un dispositivo di sbucciatore a tamburo. Poiché la corteccia spesso contiene impurità come sabbia, piccole pietre e metalli, lo sbucciatore rimuove completamente la corteccia per garantire che le scaglie prodotte siano pulite e ordinate. Questo processo genera pannelli finali privi di impurità o tracce di corteccia.

I tronchi privati della corteccia vengono successivamente alimentati a lotti nella camera di taglio di una sfilettatrice per legname lungo, dove vengono tagliati in scaglie. Le scaglie processate vengono trasportate tramite nastro verso un silos di stoccaggio per scaglie umide, mentre la corteccia e i residui di legno vengono scaricati e utilizzati come combustibile per il centro energetico.

(Kadant Longwood Flaker – Canada)

2.2 Processo a due stadi per la produzione di scaglie fini

La tecnologia di lavorazione a due stadi consente l'utilizzo di materiali legnosi di qualità inferiore, come rametti, legname storto e scarti di segheria, per produrre scaglie di qualità. Questo approccio contribuisce in una certa misura a ridurre la carenza di materie prime.

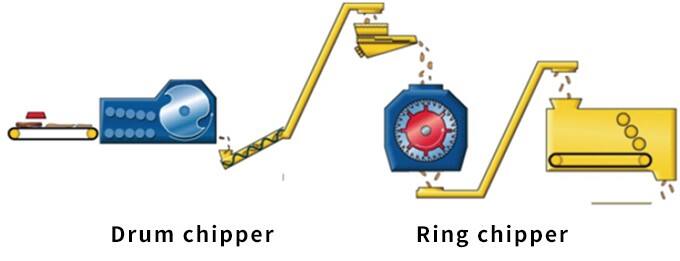

I materiali legnosi di dimensioni ridotte, inclusi i rami, vengono inizialmente immessi in una sminuzzatrice a tamburo per essere ridotti in trucioli. Dopo essere passati attraverso un rilevatore di metalli, i trucioli vengono trasportati verso una sfilettatrice a anello per essere ulteriormente raffinati. Le scaglie fini prodotte dalla sfilettatrice a anello, insieme alle scaglie più grandi provenienti dalla sfilettatrice per legname lungo, vengono successivamente trasportate tramite nastro verso un silos orizzontale dosatore per lo stoccaggio.

(Schema del processo di preparazione in due fasi)

(Magazzino doppio a misurazione orizzontale lungo Dieffenbacher tedesco)

3. Fase di essiccazione

Essiccazione segmentata & Umidità uniforme delle scaglie

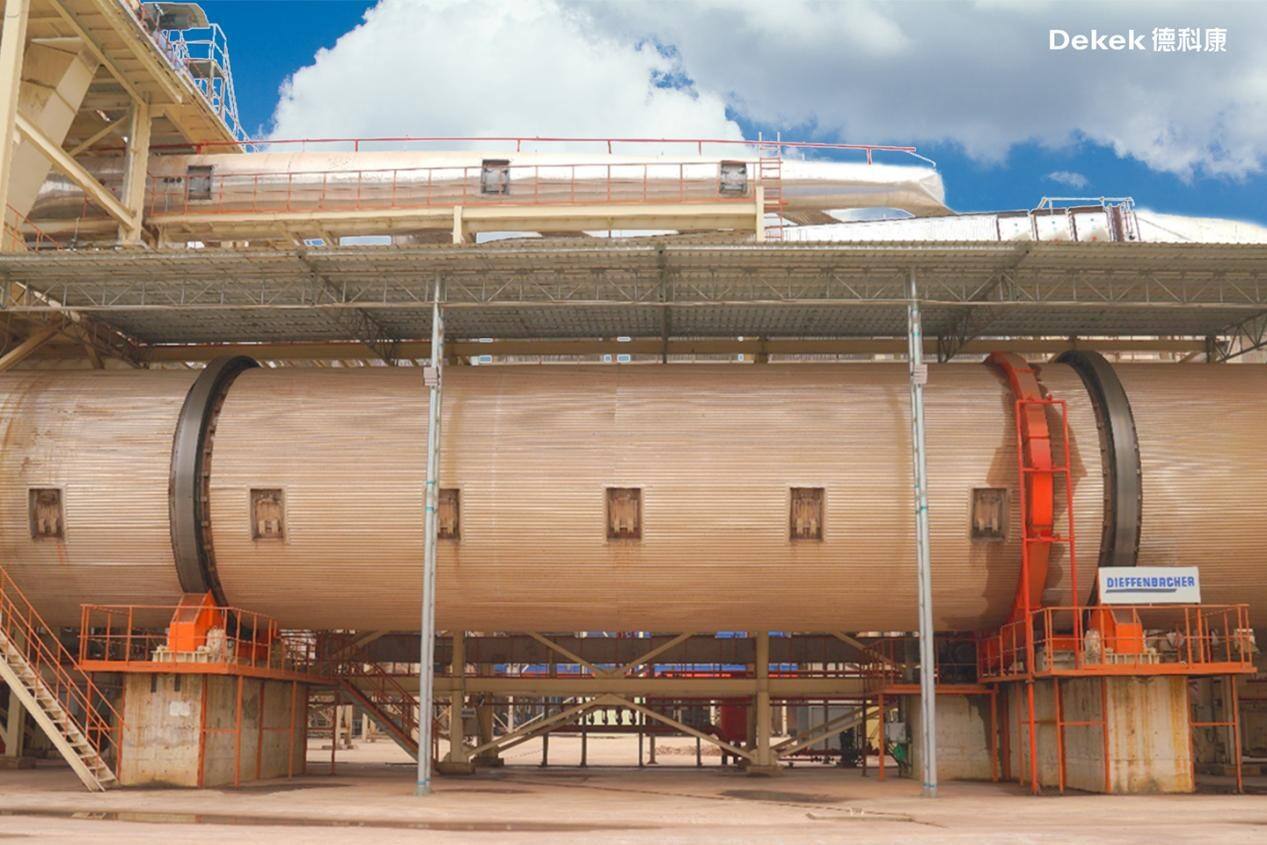

Le scaglie umide vengono alimentate in modo continuo e uniforme tramite un dispositivo di scarico in un essiccatore rotante lungo 32 metri per l'essiccazione. L'energia termica necessaria è fornita dai gas di scarico ad alta temperatura provenienti dal centro energetico. L'intero processo di essiccazione è suddiviso in tre fasi: pre-essiccazione, essiccazione principale e condizionamento, che asciugano direttamente le scaglie attraverso convezione e conduzione termica.

A causa delle loro piccole dimensioni e del peso ridotto, le scaglie fini attraversano rapidamente l'essiccatore. Al contrario, le scaglie più grandi rotolano lungo la parete interna dell'essiccatore, rimanendo al suo interno per un periodo più lungo e percorrendo una distanza maggiore rispetto alle particelle più fini.

Nonostante i diversi livelli iniziali di umidità, tutti i tipi di scaglie raggiungono un contenuto di umidità uniforme dopo il trattamento nello stesso essiccatore rotativo, con il contenuto di umidità finale controllato entro il range del 4-6%.

(DIEFFENBACHER Essiccatore Rotativo – Germania)

4. Fase di Screening

Controllo del Rapporto dello Strato Centrale & Garanzia della Qualità del Materiale Superficiale

Le scaglie essiccate vengono trasportate attraverso tubazioni verso un super ordinatore per la classificazione basata sulle dimensioni, mentre impurità molto fini come sabbia e polvere vengono contemporaneamente rimosse. Le scaglie fini selezionate vengono successivamente raffinate da tre mulini a screening in materiale superficiale fine, che viene immagazzinato in un silos dedicato al materiale superficiale.

(CMC Super Ordinatore – Italia)

(Mulino a Screening)

5. Fase di Miscelazione

Preservare l'Integrità delle Scaglie & Garantire un'Applicazione Uniforme della Colla

Le scaglie degli strati superficiale e centrale vengono dosate con precisione e alimentate separatamente nei miscelatori rotativi. Una quantità proporzionata con precisione di colla MDI viene iniettata in ciascun miscelatore. Mentre il tamburo ruota, le scaglie vengono sollevate e lasciate cadere ripetutamente, garantendo una copertura completa e uniforme. Il tempo di permanenza delle scaglie all'interno del miscelatore può essere regolato in base ai requisiti del processo.

Questo metodo di miscelazione offre vantaggi significativi: l'assenza di forze meccaniche interne preserva la struttura fisica dei fiocchi. L'azione ripetuta di caduta libera e rotolamento all'interno di un ciclo controllato garantisce una distribuzione uniforme e costante dell'adesivo applicazione .

(Serbatoio di Stoccaggio Colla MDI)

(Sistema di Miscelazione DIEFFENBACHER – Germania)

6. Fase di Formatura

Garantire la Precisione di Orientamento & Minimizzare la Deviazione di Densità

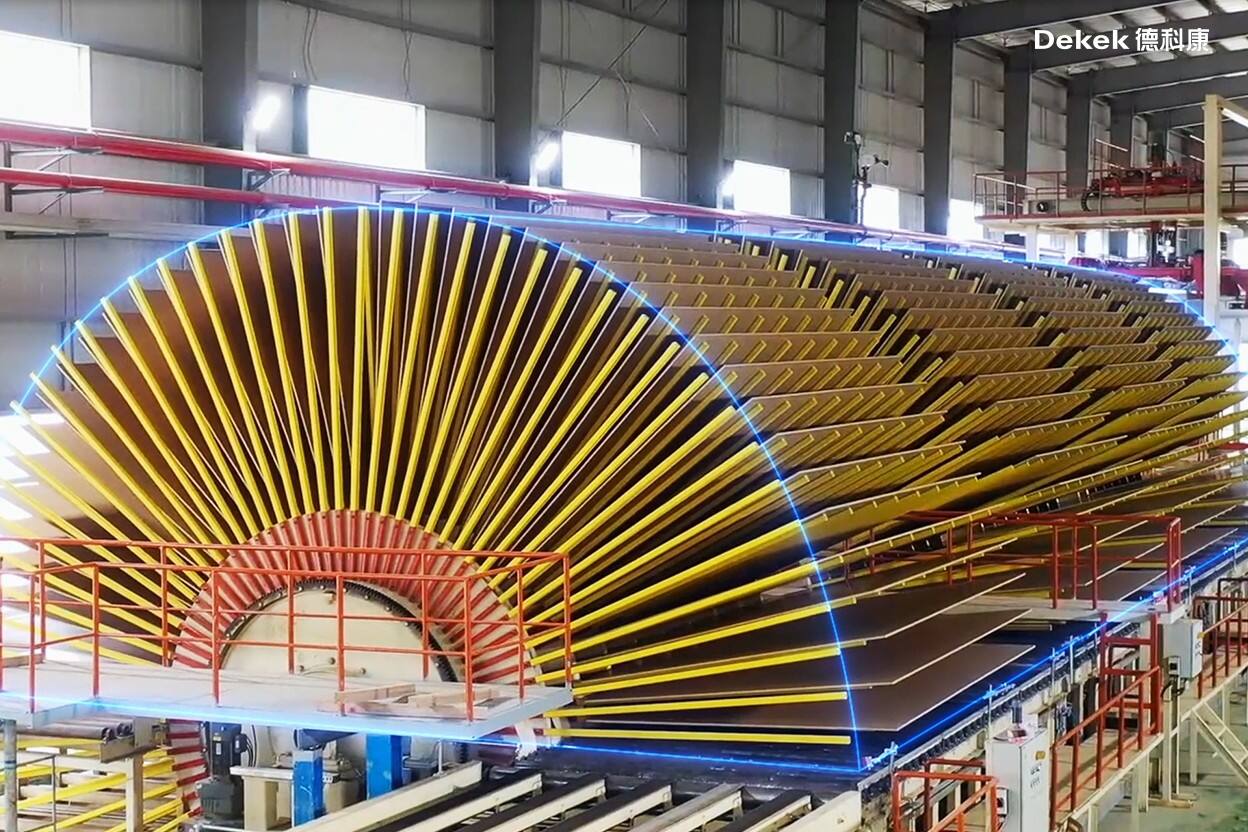

Le superfici incollate e i fiocchi dello strato centrale vengono trasportati separatamente verso rispettivi silos di dosaggio. Questi silos controllano automaticamente ed in modo uniforme lo scarico dei fiocchi, che vengono successivamente distribuiti in maniera precisa attraverso quattro testine di formatura.

L'attrezzatura di formatura utilizza un principio ad aria per creare una struttura superficiale fine sugli strati superiore ed inferiore. I due strati intermedi presentano fiocchi orientati orizzontalmente, mentre lo strato centrale è costituito da fiocchi allineati longitudinalmente. Questa disposizione trasversale conferisce al nuovo FOSB Dekek un'eccezionale stabilità dimensionale e modulo di rottura (MOR), con una forte capacità di tenuta dei chiodi sia sulla superficie che sui bordi.

(DIEFFENBACHER Five-Layer Oriented Forming System – Germania)

7. Fase di pressatura a caldo

Formatura continua a caldo & Densità e spessore uniformi

La stuoia formata entra in una pressa preliminare per la compattazione iniziale. Dopo essere passata attraverso uno stadio di rilevamento metallico, la stuoia pre-pressata viene alimentata in una pressa continua lunga 40 metri. Qui subisce una pressatura calda continua sotto l'azione simultanea di alta temperatura e pressione per ottenere la formazione finale.

(Sistema di Pressatura Calda Continua DIEFFENBACHER - Germania)

8. Fase di Finitura

Controllo Automatico & Processazione Personalizzata

La tavola appena pressata subisce una fase di rifilatura dei bordi e taglio trasversale prima di entrare in un sistema di raffreddamento e ribaltamento. Dopo il raffreddamento, le tavole vengono impilate e trasferite in un sistema di stoccaggio intermedio per un periodo di condizionamento di 72 ore.

Dopo lo stoccaggio, le tavole vengono prima lavorate attraverso una smerigliatrice in tre fasi: smerigliatura grossolana, fine e di precisione. Successivamente vengono tagliate alle dimensioni specificate nel centro di taglio per produrre pannelli finiti. Le tavole finali vengono classificate in base alla qualità, ispezionate e impilate. Un marcatore laser automatico incide codici identificativi sul bordo di ciascuna tavola prima dell'imballaggio. I prodotti finiti prodotti sono quindi conservati in magazzino in attesa della spedizione.

(Board Turner Cooling)

(Conditioning in Intermediate Storage System)

Questo conclude il processo produttivo del nuovo FOSB Dekek. Frutto di una perfetta integrazione tra materie prime di eucalipto e attrezzature avanzate, il FOSB Dekek mostra un'eccezionale resistenza interna, modulo di rottura (MOR) e resistenza al creep. Queste proprietà lo rendono adatto a un'ampia gamma di applicazioni industriali, tra cui materiali da costruzione, decorazione d'interni, produzione di mobili, substrati per pavimenti, anime per porte, imballaggi e pannelli strutturali. Si presenta come un materiale di nuova generazione di alta qualità, attento alla salute e all'ambiente.

Notizie di rilievo

Notizie di rilievo