باعتبارها نسخة محسّنة من لوح الشريط الموجه (OSB)، فإن لوح الشريط الموجه ذو السطح الناعم (FOSB) FOSB يتميز FOSB بطبقات ناعمة إضافية مقارنةً بـ OSB القياسي. توفر هذه التحسينات تشطيبًا أملسًا وناعمًا جاهزًا للتغطية المباشرة بالقشرة. ومع خصائصه الميكانيكية التي تضاهي الخشب الصلب، وحلوله الممتازة، وسعره الأكثر اقتصادية، أصبح FOSB شائعًا جدًا في سوق الأثاث المنزلي ويحظى بتفضيل واسع من قبل مصنعي الأثاث.

في الآونة الأخيرة، طرح بعض المتابعين أسئلة على محرك البحث حول عملية تصنيع لوحة FOSB الصديقة للبيئة من Dekek. وقد اغتنمنا هذه الفرصة لنقدم لكم شرحًا مفصلًا عن كيفية إنتاج هذه اللوحة.

يتم تصنيع لوحة FOSB الجديدة من Dekek في المراحل التالية بناءً على تدفق الإنتاج: اختيار المواد الخام، تحضير الرقائق، التجفيف، الفرز، الخلط، التشكيل، الضغط الساخن، والتشطيب.

1. اختيار المادة

النعناع الأسترالي عالي الجودة والجودة المتسقة

يستخدم FOSB الجديد من Dekek بشكل أساسي خشب الأوكاليبتوس سريع النمو، حيث يتراوح عمر الشجرة بين 3 إلى 5 سنوات، كمادة خام. ويُعتبر الأوكاليبتوس في صناعة الألواح في الصين مادة خام عالية الجودة نظرًا لتوحيد نوع الخشب، وخلوه من العقد، وصلابة قوامه، وقدرته العالية على الاحتفاظ بالمسامير، وجودته المتجانسة، ولونه النقي الموحّد.

(يقع في قوانغشي: غابات الأوكاليبتوس السريعة النمو من الدرجة الممتازة)

تتميز قوانغشي بمواردها الغابية الغنية للغاية، وهي واحدة من الأسباب الرئيسية التي دفعت Dekek لاختيار إنشاء قاعدتها الإنتاجية هنا. وبحلول عام 2021، بلغ حجم المخزون الغابي في قوانغشي حوالي 978 مليون متر مكعب، مع إنتاج سنوي يبلغ حوالي 39 مليون متر مكعب من الأخشاب. وتمتد مساحة الغابات المزروعة (بما في ذلك الصنوبر والتنوب والأوكاليبتوس) إلى 134 مليون مو، وهو ما يمثل حوالي واحد من إجمالي المساحة الوطنية، وتحتل المرتبة الأولى في الصين. (المصدر: إدارة الغابات في قوانغشي)

قامت ديكك بإقامة شراكات استراتيجية عميقة مع عدة مزارع غابات رائدة، من ضمنها مزرعة غابة دونغمن، ومزرعة غابة تشيبو، ومزرعة غابة تشيو لي أوفرسيز، ومزرعة غابة شيشانغ أوفرسيز، ومزرعة غابة قوانغشي. حيث تصل قدرة مزرعة غابة دونغمن السنوية على قطع الأخشاب إلى نحو 1.1 مليون متر مكعب، كما أنها موطن لأكبر بنك جيني لأشجار الكافور في آسيا، وتعد من أبرز مزودي أصناف الأشجار عالية الجودة في البلاد.

مرحلة إنتاج الرقائق

ضمان نقاء الرقائق وجودة قابلة للتحكم

2.1 إنتاج الرقائق باستخدام ماكينة تقطيع الأخشاب الطويلة

يتم في البداية تغذية جذوع الكافور عبر ناقل إلى طارد اللحاء الأسطواني. وبما أن اللحاء يحتوي في كثير من الأحيان على شوائب مثل الرمال والحصى والمعادن، يقوم طارد اللحاء بإزالة طبقة اللحاء بشكل كامل لضمان إنتاج رقائق نظيفة ومنضبطة. مما يؤدي إلى إنتاج ألواح نهائية خالية من الشوائب أو البقع اللحائية.

بعد ذلك تُغذى الجذوع المُنزعة اللحاء على دفعات إلى غرفة القطع في ماكينة تكسير الأخشاب الطويلة، حيث تُقطَّع إلى رقائق. تُنقَل الرقائق المعالجة بواسطة ناقل إلى صومعة تخزين رقائق مبللة، في حين يجري التخلص من اللحاء والفضلات الخشبية ويُستخدَم كوقود لمركز الطاقة.

(Kadant ماكينة تكسير الأخشاب الطويلة – كندا)

2.2 عملية من مرحلتين لإنتاج الرقائق الدقيقة

تتيح تقنية المعالجة من مرحلتين استخدام مواد خشبية منخفضة الجودة مثل الأغصان والأخشاب المنحنية وفضلات منشآت المناشير لإنتاج رقائق مؤهلة. يساعد هذا الأسلوب في تخفيف نقص المواد الخام إلى حدٍ ما.

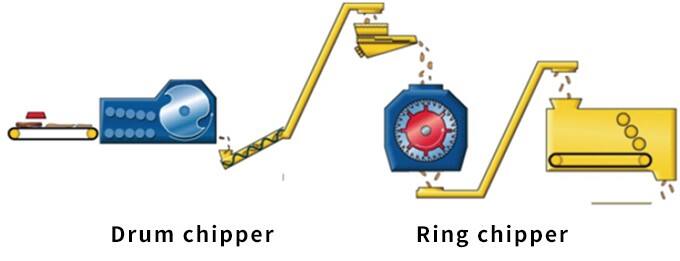

تُغذى المواد الخشبية الأصغر حجمًا، بما في ذلك الأغصان، أولًا إلى ماكينة تقطيع طبلية لتحويلها إلى رقائق. وبعد المرور عبر كاشف المعادن، تُنقَل الرقائق بواسطة ناقل إلى ماكينة تكسير حلزونية لمعالجتها بشكلٍ أكبر. تُنقَل الرقائق الدقيقة الناتجة من ماكينة التكسير الحلزونية، إلى جانب الرقائق الأكبر من ماكينة تكسير الأخشاب الطويلة، عبر ناقل إلى صومعة قياس أفقية لتخزينها.

(مخطط تخطيطي لعملية التحضير ذات المرحلتين)

(المخزن المزدوج الأفقي الطويل لقياس المواد من شركة Dieffenbacher الألمانية)

3. مرحلة التجفيف

تجفيف متقطع ومحتوى رطوبة موحد للرقائق

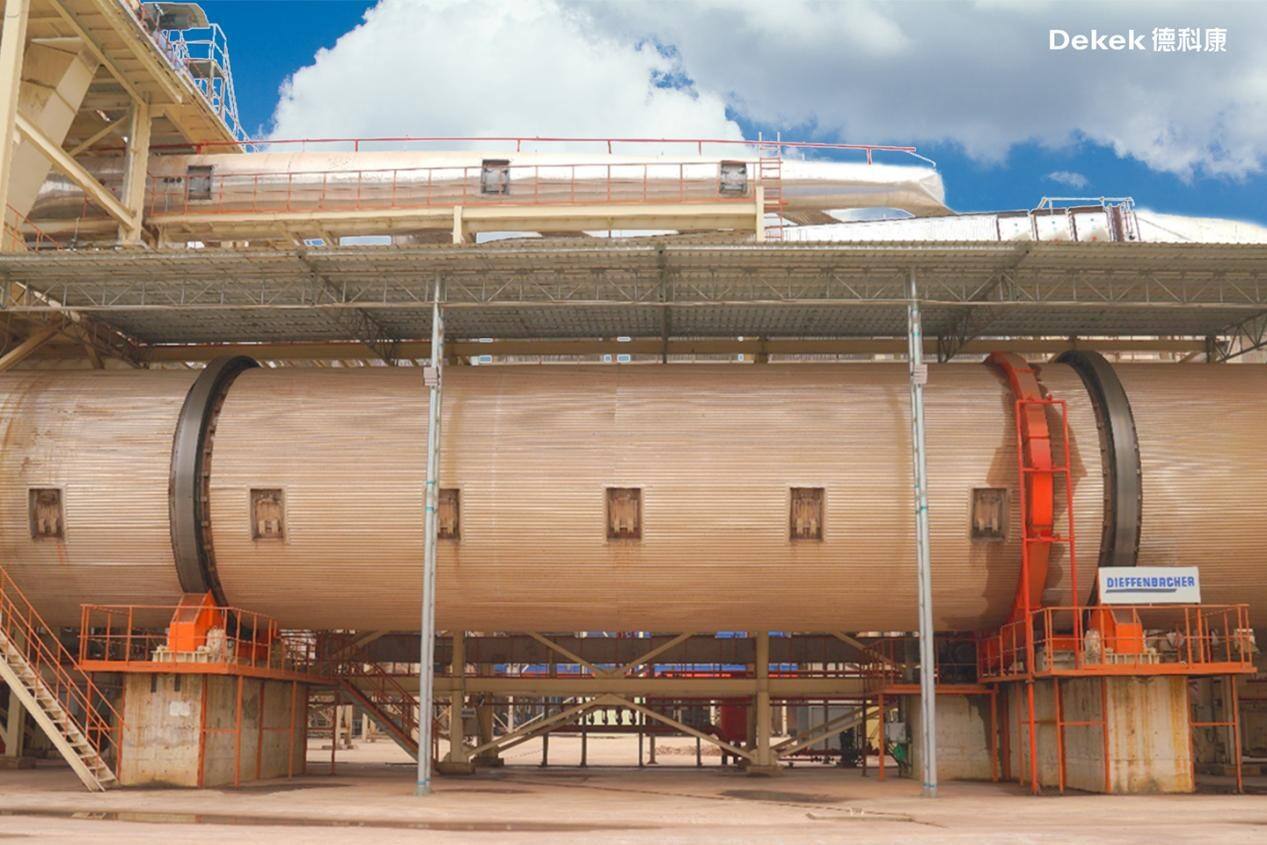

تُغذى الرقائق الرطبة بشكل مستمر ومتوازن بواسطة جهاز تفريغ إلى مجفف دوار بطول 32 مترًا لتجفيفها. ويتم تزويد الطاقة الحرارية المطلوبة عن طريق الغازات العادمة ذات درجة الحرارة العالية من مركز الطاقة. وتُقسَّم عملية التجفيف بالكامل إلى ثلاث مراحل: التجفيف الأولي، والتجفيف الرئيسي، والتجفيف التكييفي، حيث يتم تجفيف الرقائق مباشرةً من خلال الحمل الحراري والتوصيل.

بسبب صغر حجمها وخفتها، تمر الرقائق الدقيقة بسرعة عبر المجفف. في المقابل، تتدحرج الرقائق الأكبر على طول الجدار الداخلي للمجفف، ويبقى بعضها داخل المجفف لفترة أطول وتقطع مسافة أكبر مقارنة بالجسيمات الدقيقة.

على الرغم من اختلاف مستويات الرطوبة الأولية، تصل جميع أنواع الشُرَر إلى محتوى رطوبي موحد بعد المعالجة في نفس المجفف الدوار، حيث يتم التحكم في الرطوبة النهائية ضمن نطاق 4–6%.

(مجفف ديفرنباخير الدوار - ألمانيا)

4. مرحلة الفرز

التحكم في نسبة الطبقة الأساسية وضمان جودة المواد السطحية الناعمة

تُنقل الشُرَر المجففة عبر أنابيب إلى فاصل فائق لتصنيفها حسب الحجم، بينما تُزال الشوائب الناعمة للغاية مثل الرمال والغبار في نفس الوقت. ومن ثم يتم تحسين الشُرَر الناعمة المُصنّفة بواسطة ثلاث مطاحن فرز إلى مواد سطحية ناعمة، وتُخزن في صومعة مخصصة للمواد السطحية.

(فاصل كيه إم سي الفائق - إيطاليا)

(مطحنة الفرز)

5. مرحلة الخلط

الحفاظ على سلامة الشُرَر وضمان تطبيق الغراء بشكل موحد

يتم قياس رقائق الطبقة السطحية والقلب بدقة وإدخالها بشكل منفصل إلى المُخلّطات الدوّارة. يتم حقن كمية مُقَدَّرة بدقة من مادة اللصق MDI في كل مُخلّط. وعند دوران الأسطوانة، يتم رفع الرقائق وإسقاطها بشكل متكرر، مما يضمن طلاءً شاملاً ومتجانساً. يمكن تعديل زمن بقاء الرقائق داخل المُخلّط وفقاً لمتطلبات العملية.

يوفر هذا الأسلوب المختلط مزايا كبيرة: إن غياب القوى الميكانيكية الداخلية يحافظ على البنية الفيزيائية للرقائق. كما يضمن التدحرج المتكرر السقوط الحر داخل دورة مضبوطة توزيعًا متسقًا ومتجانسًا للغراء. التطبيق .

(خزان تخزين مادة اللصق MDI)

(نظام خلط DIEFFENBACHER - ألمانيا)

6. مرحلة التشكيل

ضمان دقة التوجيه وتقليل انحراف الكثافة

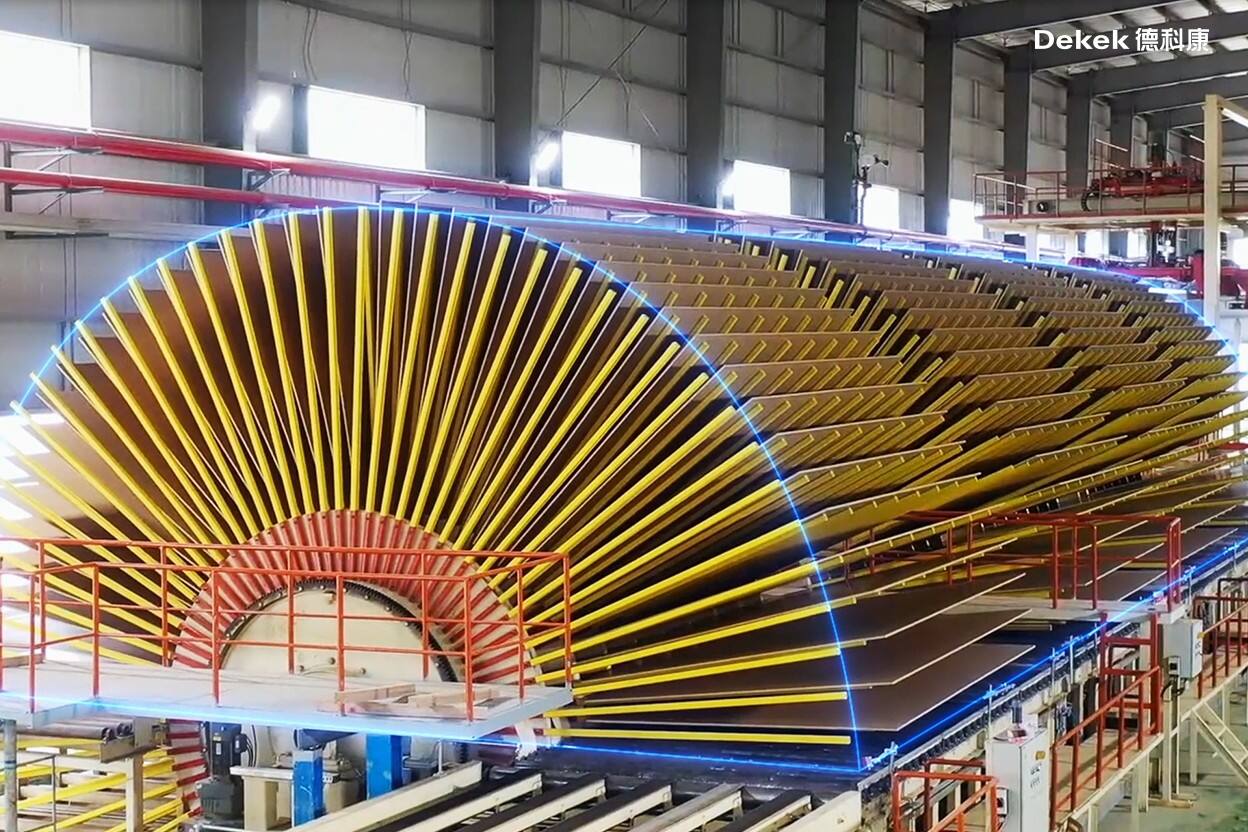

تُنقل الأسطح المُلصَقة ورقائق الطبقة الأساسية بشكل منفصل إلى أحواض القياس المخصصة لكل منهما. تقوم هذه الأحواض بتحكم تلقائي ومنتظم في تفريغ الرقائق، والتي يتم توزيعها بدقة لاحقًا عبر أربع رؤوس تشكيل.

تستخدم معدات التشكيل مبدأ تدفق الهواء لإنشاء بنية سطحية دقيقة على الطبقة العلوية والسفلية. تحتوي الطبقة الوسطى على رقائق مُوجَّهة أفقيًا، في حين تتكون الطبقة الأساسية من رقائق مُصَفَّة طوليًا. يمنح هذا الترتيب العرضي لبلاط Dekek الجديد FOSB استقرارًا أبعاديًا عاليًا ومعامل مقاومة انحناء (MOR)، مع قدرة قوية على احتجاز المسامير سواءً على السطح أو الحواف.

(نظام التشكيل الموجه متعدد الطبقات خماسي الطبقات من DIEFFENBACHER – ألمانيا)

7. مرحلة الضغط الحراري

تشكيل الضغط الحراري المستمر وكثافة موحدة وسمك موحد

يدخل النسيج المشكل مرحلة ما قبل الضغط للتجميع الأولي. وبعد المرور عبر مرحلة كشف المعادن، يتم تغذية النسيج بعد الضغط الأولي إلى مكبس مستمر بطول 40 مترًا. وهنا يخضع لعملية ضغط ساخنة مستمرة تحت درجة حرارة وضغط عالي في آنٍ واحد لتحقيق التشكيل النهائي.

(نظام ديفر باخ للضغط الساخن المستمر - ألمانيا)

8. مرحلة الإكمال

التحكم الآلي والمعالجة المخصصة

تخضع الألواح المضغوطة حديثًا لتقليم الحواف وتقطيع عرضي قبل دخولها إلى نظام التبريد والنقل. وبعد التبريد، يتم تكديس الألواح ونقلها إلى نظام تخزين وسيط لفترة تكييف مدتها 72 ساعة.

بعد التخزين، تُعالج الألواح أولًا عبر آلة صقل على ثلاث مراحل: صقل خشن، ثم دقيق، ثم صقل دقيق جدًا. بعد ذلك، تُقطع إلى الأبعاد المحددة في مركز القطع لإنتاج الألواح النهائية. ثم تُصنف الألواح النهائية حسب الجودة، وتُفحص، وتُركّب. تقوم آلة وسم ليزرية آلية بوضع رموز تعريف على حافة كل لوحة قبل التعبئة. المنتج النهائي المنتجات تُخزن بعد ذلك في المستودع بانتظار الشحن.

(مُقلِّب اللوح – التبريد)

(التكيف في نظام التخزين الوسيط)

هذا يختتم عملية إنتاج Dekek لـ FOSB الجديدة. بفضل الدمج المثالي بين المواد الخام من شجرة الكافور والتجهيزات المتقدمة، تتميز FOSB من Dekek بقوة تماسك داخلية استثنائية ومعامل مقاومة الانحناء (MOR) ومقاومة عالية للتشوه. تجعل هذه الخصائص منها مناسبة لمجموعة واسعة من الاستخدامات الصناعية، بما في ذلك مواد البناء والديكور الداخلي وتصنيع الأثاث والطبقات الأساسية للأرضيات ولب الأبواب والتعبئة والتغليف والألواح الإنشائية. وهي تُعتبر مادة صديقة للبيئة ومتميزة من الجيل الجديد.

أخبار ساخنة

أخبار ساخنة